大宝山选矿厂选硫工艺流程改造实践

2025-01-17

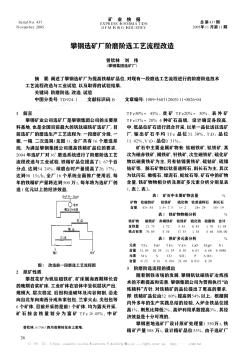

大宝山矿铜硫矿石浮选工艺为优先浮铜再选硫 ,由于矿石中含有活性较大的磁黄铁矿 ,因此抑制剂用量比较大 ,选硫时虽加有活化剂 ,浮选效果仍不理想。采用水力旋流器进行预先脱药和分级 ,终于解决了这一困扰矿山多年的难题

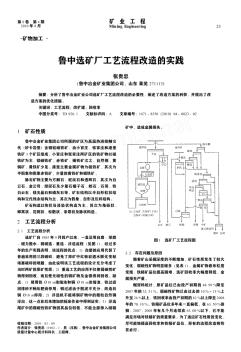

金安矿业选矿厂原工艺流程干式磁选抛尾效果不理想,一段磨矿细度偏粗,选矿成本较高,市场竞争力较弱。在分析矿石性质的基础上,通过优化干选抛尾系统、增设磨前粗粒湿式预选抛尾、降低精矿产品细度对原工艺流程进行技术改造。改造后,一段磨矿溢流细度-0.074mm含量由42.0%提升到45.0%以上,铁精矿-0.074mm含量由58.6%提升到68.0%左右,铁品位达到68.0%以上,每年创造经济效益2700多万元,改造取得显著效果。

编辑推荐下载

热门文档 大宝山选矿厂选硫工艺流程改造实践

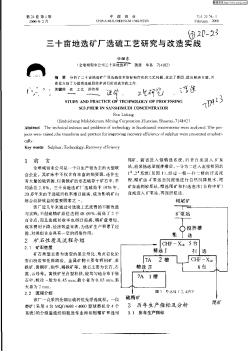

针对伊朗某金矿选矿厂原生产工艺流程存在的锯齿波跳汰机分选效果差、浓泥斗脱水效果不理想、粗选1调浆搅拌槽搅拌时间不足和粗选1精矿产率偏低、粗选1精矿金品位较高却进入浮选精选作业等问题,进行选矿工艺流程改造优化。改造后,在保证混合金精矿品位合格的前提下,可获得金品位71.42g/t、金回收率83.68%混合金精矿产品,金总回收率提高了9.78个百分点;重选金精矿品位210.41g/t、回收率24.92%,相比改造前重选金回收率提高了19.79个百分点,经济效益良好,设备运转率显著提高。

攀钢密地选矿厂通过16#系统阶磨阶选工艺流程改造及工业试验表明:该流程能较大幅度地提高钒钛磁铁矿的精矿铁品位和精矿产量,达到了提质稳产的目的,并在其余15个系统推广。笔者根据16#阶磨阶选流程改造的实际情况,提出在推广改造中及以后应完善的几个问题。

根据齐大山选矿厂二选车间实际情况及选矿技术的发展,提出取消焙烧炉,将焙烧磁选工艺改为阶段磨矿、粗细分选、重-磁-阴离子反浮选的新工艺,以提高精矿品位,降低精矿成本,提高企业的市场竞争力。

莱芜矿业有限公司选矿厂原矿水分高达12.00%,且86.80%的水富集在-6.00mm的细粒级中,造成矿石粗碎产品黏度过高,双层振动筛和细碎对辊机堵塞严重,影响生产。通过在原破碎—筛分流程粗碎中间储矿仓和双层振动筛之间增设筛洗脱泥工艺,提前分离出-6.00mm的合格粒级至磨矿—选别系统。不但降低了中、细碎的作业负荷,解决了破碎—筛分工艺流程不畅问题,而且提高了破碎、筛分作业效率,使选厂生产能力达到设计指标,满足生产要求,可供其他类似选厂参考。

针对某金矿选矿厂在实际生产中经常出现因设备故障导致生产流程中断、设备运行不连续等问题,选矿厂从球隔离泵、磨机更换、浮选柱处理氰化尾渣等方面进行了改造.工艺流程改造取得了较好的应用效果,不仅提高了设备运转率及选矿回收率,降低了生产成本,减少了金属流失,而且增加了企业经济效益.

精华文档 大宝山选矿厂选硫工艺流程改造实践

凹山选矿厂通过进行中碎前安装圆振筛、一次磁选后加筛分作业、二次精选精矿用细筛把关、中矿再磨再选三项优化技术改造措施,使生产工艺流程基本适应原矿性质的变化,达到了生产能力、精矿品位、回收率三提高。

某锂瓷石矿选矿厂原工艺流程存在磨矿给矿粒度粗、分级效率差、磁选后矿浆过滤效率低、长石粉产品白度偏低等问题。在分析矿石性质的基础上,通过改变破碎流程为两段一闭路,增加复振筛分级、强磁选除铁,过滤前增加水力旋流器浓缩进行选矿工艺流程改造。生产实践表明,改造后选矿工艺流程处理能力达到设计要求的10万t/a,锂云母精矿中li2o品位由2.62%提高到3.00%,回收率由66.65%提高到71.58%,长石粉白度由56.00%提高到63.00%,生产指标明显改善,可为类似选矿厂改造提供技术参考。

最新文档 大宝山选矿厂选硫工艺流程改造实践

通过适当改造原有选矿厂浮选机土建基础,调整浮选工艺流程,选择规格合适的浮选机,获得的铜精矿品位提高1.88%,回收率提高3.77%;硫精矿品位提高9.25%,达47.79%,为高硫精矿,回收率提高16.11%,选矿厂经济效益得到显著改善,资源得到有效回收.

针对该铜大宝山矿凡洞铜选厂选铜指标差,以生产过程存在的各种问题为导向,开展了从原矿工艺矿物学分析、工业用水治理、选矿设备与到工艺流程改造等一些一系列的科学研究,找出生产指标低的原因并进行了解决,其中浮选机.浮选柱联合技术和工业水质治理是解决生产问题的关键。新技术投入生产应用后,铜选矿技术提质达效工作,选铜品位提高了0.55个百分点,回收率提高12个百分点,选矿技术全面迈上新台阶,提质达效显著成效显著。本次提质达效的成功经验可为公司近期新建的7000t/d铜硫新选厂提供直接的选矿技术支持,也可为国内同类硫化矿矿山选矿厂的科技攻关方向提供技术革新参考。

针对该铜大宝山矿凡洞铜选厂选铜指标差,以生产过程存在的各种问题为导向,开展了从原矿工艺矿物学分析、工业用水治理、选矿设备与到工艺流程改造等一些一系列的科学研究,找出生产指标低的原因并进行了解决,其中浮选机-浮选柱联合技术和工业水质治理是解决生产问题的关键.新技术投入生产应用后,铜选矿技术提质达效工作,选铜品位提高了0.55个百分点,回收率提高12个百分点,选矿技术全面迈上新台阶,提质达效显著成效显著.本次提质达效的成功经验可为公司近期新建的7000t/d铜硫新选厂提供直接的选矿技术支持,也可为国内同类硫化矿矿山选矿厂的科技攻关方向提供技术革新参考.

某萤石选矿厂原采用浮选原则流程进行生产,存在中矿浮选给矿矿浆浓度和中矿低品位精矿回收率偏低的问题,影响资源利用率。通过在中矿浮选前增加1组水力旋流器、将低品位中矿返回低品位粗选进行流程改造,同时调整浮选药剂制度。工业试验结果表明,改造后,低品位浮选给矿浓度由11.06%提高到20.95%,低品位精矿caf_2品位77.90%、回收率13.06%,相比改造前低品位精矿caf_2品位77.43%、回收率6.12%,在低品位精矿caf_2品位略微提升的前提下,回收率提高了6.94个百分点,极大地提高了低品位精矿的回收率,经济效益明显。

针对某云母选矿厂产品品位低、质量低、效益差等问题,研究采用球磨-分级-重选的试验流程,最终可获得品位为9.6%(k2o)、产率为18.87%、回收率为29.88%和品位为6.8%(k2o)、产率为46.92%、回收率为51.33%的2种精矿产品,且尾矿可用作建筑用砂。改造实践表明,该流程改造简单易行,投资小,经济效益显著。

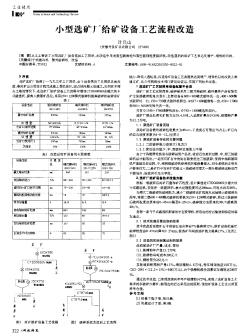

本文在分析原选矿生产工艺流程存在问题基础上,介绍了流程改造优化的方案和具体措施及改造的各项技术指标。对新研制的溜槽细筛设备作了简单介绍。

针对车河选矿厂铅锑浮选铅锑金属流失严重、铅锑浮选作业回收率低、铅锑精矿质量波动大等问题,通过取消锌浮选中矿返回浓密池、新增1粗3精铅锑浮选流程和铅锑精矿灵活出口等措施进行工艺流程优化改造。改造后,工艺流程生产灵活性强,能较好地适应矿石性质变化,解决了锌脱杂浮选给矿矿浆ph值偏高问题。相比改造前,铅锑精矿铅品位由29.78%提高到35.53%,回收率由51.23%提高到了66.20%,经济效益显著。

针对白象山铁矿选矿厂目前存在的磨矿成本高、铁精矿粒度细、过滤难度大等问题,在分析原矿性质的基础上,对生产现场一段弱磁选精矿、二段分级溢流进行选矿探索试验。结果表明,一段弱磁选精矿经高频细筛(0.076mm)分级-磁选柱选别,可提前回收合格铁精矿,避免再磨,降低二段磨矿负荷和成本,一定程度上可放粗最终铁精矿粒度;二段分级溢流经磁选柱选别-中矿再磨(-0.045mm92.5%)流程选别,可获得作业产率81.10%、品位65.43%、含硫0.22%、含磷0.114%的合格铁精矿,可为进一步开展全流程工艺试验提供技术依据。

文辑创建者

我要分享 >

职位:钢结构项目管理工程师

擅长专业:土建 安装 装饰 市政 园林

相关编辑

文辑推荐

知识推荐

百科推荐