包括排渣、加热、氩气搅拌、炉渣成分调整、钢液成分调整、真空处理及保温等。初炼钢液的质量关系到精炼炉能否顺利达到精炼目的,为此要求初炼钢液的磷含量低于0.015%,从初炼炉出钢时进行不同程度的终脱氧。

(1)排渣

初炼炉炉渣对精炼工艺影响很大,一是对精炼钢包包衬的侵蚀,二是渣中(FeO)、(SiO2)、(P2O5)等成分高会严重影响精炼工艺。为此,需将初炼炉炉渣排除,排除方法有:(1)电炉出钢前扒掉炉渣,转炉和平炉出钢时投挡渣球挡渣。(2)精炼炉自动倾斜20°~30°时,用扒渣机扒掉覆盖在初炼钢液上的炉渣。(3)中间倒包避免初炼炉炉渣进入精炼炉。(4)使用压力撇渣器,除掉初炼钢液表面炉渣。

(2)加热

采用电弧加热和氩气搅拌,造出还原气氛和高碱度炉渣。炉盖降下罩在钢包炉口的同时,电极降下,插入炉渣中埋弧加热。补充钢液从初炼炉进入精炼炉中的温降,精炼过程中加造渣剂、合金等的吸热,底吹氩气和真空抽气带走的热量等造成的钢包炉内的钢液热损失,保证钢液能够顺利地进行精炼和最终满足出钢要求的温度。LF炉电极加热功率可用下列公式确定,然后用炉子的热平衡计算与钢液升温速度校正。

W理=CM△t S%Ws A%WA

式中W理为精炼钢液理论上所需要补偿的能量,kW·h/t;CM为钢液升温1℃所需要的能量,kW·h/t;△t为钢液的升温数,℃;S%为造渣材料占钢液重的百分比;Ws为熔化占钢液总重1%的渣料所需要的能量,kW·h;A%为合金料占钢液总重的百分数;WA为熔化占钢液总重1%的合金料所需要的能量,kW·h。钢包炉总的热效率一般为η=30%~35%。故钢包炉实际需要的能量W实=W理/η。加热时间取决于初炼钢液进入钢包炉后的温度和进入真空处理所允许的最低温度(一般≥1600℃)。除电极加热之外,也可以采用铝热法或者硅热法加热。

(3)氩气搅拌

采用包底吹氩搅拌,对于脱硫、脱氧、脱氢、脱氮和夹杂上浮有很大影响。实际上吹氩在钢包炉受钢时即已开始。加热时的底吹氩流量,一般为真空操作时的40%~45%(真空操作时底吹氩气流量为最大)。

(4)造碱性精炼渣

造渣是精炼工艺中的重要环节。将石灰、萤石按不同比例(如5:1或4:1)分两次加入钢液面,加入量是钢液量的1%~2%,造高碱度精炼渣脱硫;然后,用硅铁粉、硅钙粉和铝粉或碳粉,按一定比例混合直接加入钢液面或采取喷吹方法加入钢液中,形成炉渣成分为CaO60%±5%、SiO210%±5%、Al2O330%±5%的渣系或者CaO60%、Al2O330%、CaF210%的渣系。影响脱硫反应的主要因素,除还原性气氛下高碱度的炉渣之外,还有吹氩搅拌能的影响。包底吹氩搅拌,加速钢液中的硫向渣—钢界面扩散,可使脱硫率提高1.5~2.0倍,达到90%。

(5)钢液成分调整

加热升温达到≥1600℃时,即可向钢液中加入合金调整成分。钢包炉精炼允许的合金成分调整范围大,易均匀且收得率高。凡是在初炼炉合金化时易被氧化的合金,都可以移到炉外精炼过程中在钢包炉内进行。

(6)真空处理

钢包炉在真空状态下进行脱气、去夹杂等精炼。按照钢种要求,分为高真空处理(133Pa以下)和低真空处理(2666Pa以下)。高真空处理的钢种有压力容器、核电站、热壁加氢反应器等用钢。低真空处理的钢种有汽轮机叶片、炮钢、热轧辊等用钢。

在真空处理中,包底吹氩流量随真空度高低而不同。高真空处理的氩气流量达最大,低真空处理氩气流量是最大流量的35%左右。在真空和底吹氩气搅拌作用下,完成脱氧和去除非金属夹杂,钢包炉精炼非金属夹杂物上浮分离比较彻底。最后经测温、取样、化验等均达到目标值(主要是气体含量)后,即完成了真空处理的任务。一般真空精炼15~20min。

(7)保温

完成保温以及窄范围合金微调。在此时仍需底吹适当流量的氩气,以均匀温度和成分。最后测温(浇注方法不同,出钢温度也不同)、取样作全分析(包括钢、渣样)等,均达到出钢要求,即可出钢。

钢包炉高压柜运行分析及故障处理

钢包炉高压柜运行分析及故障处理

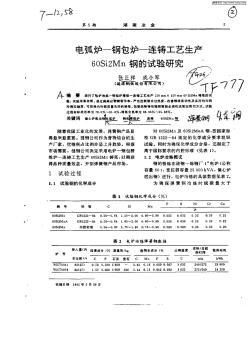

电弧炉—钢包炉—连铸工艺生产60Si2Mn钢的试验研究

电弧炉—钢包炉—连铸工艺生产60Si2Mn钢的试验研究