电池热管理

电池热管理,是根据温度对电池性能的影响,结合电池的电化学特性与产热机理,基于具体电池的最佳充放电温度区间,通过合理的设计,建立在材料学、电化学、传热学、分子动力学等多学科多领域基础之上,为解决电池在温度过高或过低情况下工作而引起热散逸或热失控问题,以提升电池整体性能的一门新技术。

-

选择特殊符号

选择搜索类型

请输入搜索

电池热管理,是根据温度对电池性能的影响,结合电池的电化学特性与产热机理,基于具体电池的最佳充放电温度区间,通过合理的设计,建立在材料学、电化学、传热学、分子动力学等多学科多领域基础之上,为解决电池在温度过高或过低情况下工作而引起热散逸或热失控问题,以提升电池整体性能的一门新技术。

在纯电动汽车,混合电动汽车以及其它以动电池为动力来源的动力系统,电池热管理意义巨大。目前的电池热管理主要包括:风冷,液体冷却,热电冷却,热管冷却以及相变材料热管理等多种方式。

监测电池电压电流.电池温度....防止短路.充电不足和过度充电.有的还有过放保护...

电源管理是指如何将电源有效分配给系统的不同组件。电源管理对于依赖电池电源的移动式设备至关重要。通过降低组件闲置时的能耗,优秀的电源管理系统能够将电池寿命延长两倍或三倍。 电源管理IC、通信IC是目前...

电池热管理用相变储能材料的研究进展

电池热管理用相变储能材料的研究进展

电池热管理用相变储能材料的研究进展

因环保和节能的需要,电动汽车必将成为未来汽车发展的重要方向。影响电池性能、寿命的热管理技术近年来发展迅速。电池热管理根据其传热介质分为空气冷却技术、液体冷却技术和相变材料冷却技术。本文根据近年来国内外对基于相变材料的动力电池热管理研究状况,综述了电池热管理相变材料的研究进展,重点总结了用于电池热管理的相变材料、PCM/高导热粒子、PCM/泡沫金属以及PCM用于电池热管理的形式。

北汽新能源-基于液体冷却和加热的电动汽车电池热管理系统_英文_袁昊

北汽新能源-基于液体冷却和加热的电动汽车电池热管理系统_英文_袁昊

北汽新能源-基于液体冷却和加热的电动汽车电池热管理系统_英文_袁昊

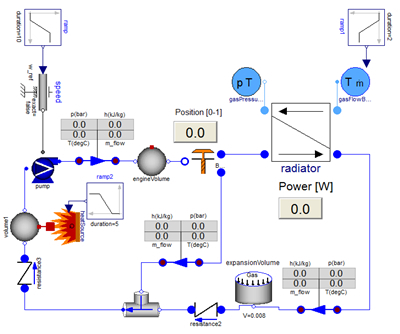

ISSN 1674-8484 CN 11-5904/U 汽车安全与节能学报 , 2012 年 , 第 3卷 第 4期 J Automotive Safety and Energy, 2012, Vol. 3 No. 4 Battery Thermal Management System with Liquid Cooling and Heating in Electric Vehicles YUAN Hao 1, 2 , WANG Lifang 1 * , WANG Liye 1 (1. Institute of Electrical Engineering, Chinese Academy of Sciences , Beijing 100190, China; 2. Department of Electric Drive, Beijing Electric Vehicle Co.

新能源汽车的核心——动力电池系统,一般主要由电池模组、电池管理系统、热管理系统、电气及机械系统等构成。影响新能源汽车推广应用的重要原因一个是动力电池的安全性,另外一个就是使用成本。

因此随着新能源汽车大规模的推广,安全性需要得到进一步提高,所以热管理的重要性凸现出来。热管理的作用简要来说就是让电池工作在一定的温度范围内维持最佳的使用状态,用以保证电池系统的性能和寿命。

热管理系统的构成

电池组热管理系统主要由导热介质、测控单元以及温控设备构成。导热介质与电池组相接触后通过介质的流动将电池系统内产生的热量散至外界环境中,导热介质主要有空气、液体与相变材料这三大类。测控单元则是通过测量电池系统以及电池模组甚至单体不同位置上的实时温度来控制温控设备进行对应的热处理。常见的温控设备有风扇与泵机等。

根据参考资料总结几款电动汽车产品电池组热管理系统如下表所示。可以看到热管理的作用主要体现在防止过热和过冷保温两个方面。

热管理的作用

车辆在不同的行驶状况下,电池系统由于其自身有一定的内阻, 在输出功率、电能的同时产生一定的热量,使电池温度升高,当电池温度超出其正常工作温度区间时会影响电池的寿命。目前国内的热管理研究较多在防止过热上,更准确地说是集中在电池系统和模组级别上,在电芯层面上的隔热并没有过多关注。

据笔者了解的情况,国内很多企业在电芯层面上,无论是软包还是方形都没有进行相应的隔热处理。比如软包电芯,基本是直接堆叠后靠金属外壳固定一起,且不论电芯之间热量的积累,光软包充放电时的臌胀效应就有可能导致电芯出现破损可能。方形之间靠结构胶直接粘接,并且还在没有采用任何冷却处理的环境下,完全靠自然冷却不能保证热量及时扩散。

这里有必要提及在国外以及国内若干采用软包的企业得到大规模应用的泡棉材料,一方面能够吸收电池鼓胀应力起到缓冲作用,另一方面能够起到隔热作用,在电芯出现热失控的情况下抑制热扩散,延缓事故发生。在方形电芯之间的隔热处理,已经有企业在采用气凝胶,安全性相当高,但存在一个很实现的成本问题。

当温度降低到零度以下时,电池系统的充放电功能会由于电池性能的降低变得十分困难, 无论是放电的倍率还是放电的容量都会大幅度地降低。因此在寒冷地区,研究电动汽车如何才能更高效地使用变得十分迫切。针对上述情况,一般从两个方面出发进行设计,分别是电芯加热和箱体保温方案。

加热方案

最简单的加热方案一般是在电池模组上下附着加热板进行加热或者采用加热膜包裹在电芯四周进行加热。由于PTC加热片通常采用铝制,存在与电池贴合不够紧密情况导致热量损失。而加热膜能够贴合更加紧密,传热效率更高使得加热效果相对更好。

相对于常用的PTC加热片和金属丝加热膜,石墨烯加热膜也开始进入人们的视野,这三种材料的比较如下表所示。一般根据电池系统在进行具体设计时的结构、工艺以及成本进行加热方案的选择。

箱体隔热

箱体隔热的意义在于:一、保持系统内部温度,有利于低温充放电,延长使用寿命;二、保持系统内部温度,降低高温路面热辐射对系统内部温度的影响;三、外部出现火烧或者高温时时,保持电池包内正常温度,延缓电池热失控,提高安全性。从目前电池系统的发展趋势来看,采用会液冷系统越来多,因此箱体隔热设计越发重要。

根据现有国家标准的规定,导热系数大不于0.12W/(m?K)的材料可以认为是保温材料,小于0.05 W/(m?K)的材料则可以称作高效保温材料。常用的保温材料有绒毛毯、聚氨酯泡棉、二氧化硅气凝胶等,导热系数分别为0.05、0.03、0.02 W/(m?K)左右。气凝胶的隔热效果可以说是相对于其他材料是最好的,但是成本比较高,并不适合大规模应用。另外采用泡棉以及气凝胶在对箱体进行保温时会不可避免进行拼接,并不能一次成型贴合于是产生缝隙导致隔热效果差。新能源汽车发展会带来新技术的出现,比如能够直接在箱体上发泡成型,与箱体结构完整贴合实现最佳的隔热效果。

UIR0316材料技术

结语

随着新能源汽车开始大规模的使用,电池系统的性能会接受更多的考验,比如南北温差导致电池能耗的不同。从目前情况来看,解决上述问题需要结合新材料进行电池设计系统优化。比如利用先进的散热、隔热保温材料等,针对系统结构布置以及控制策略的优化都是可以采用的方式。高效智能的热管理系统会是未来发展的目标,对新能源汽车的安全性有重要意义。

文章来源:《第一电动》

随着电动汽车行业的发展,人们见到的电动新能源汽车是越来越多,如果你们有自己的一辆电动汽车也可以,那你总有自己的一辆电动自行车吧,如果要是没有属于自己的电动自行车的话,也没关系,那你总见过电动自行车吧?

既然是电动车,那就离开不了电池,这个大家心中就有概念了,毕竟,现在人手一部的手机还是有一块电池的,而电动车的电池其实是一个电池包,不知道大家有没有听说过电池包这个概念,因为电动汽车可是一块电池,而是将众多的电池组合到一起的一个甚至是多个电池组,而这些电池组又需要多种设备将他们集中到一起,必须电线、控制器等等,而使用一个外壳将这些东西都包在一起,这就成为了一个电池包!

一个电池管理起来比较简单,但是要管理起来一个电池包就比较复杂了,毕竟里面线路多,而且因为电池是非常容易起热的,那就需要做好散热处理,因为不是一个电池组,那电池组与电池组之间,电池与电池之间,这些都是存在一定的温度差异的,而这些不均温度的条件,可是非常影响电池的使用的,而现在我们的科研人员在解决这个问题上有了一个非常大的突破。

科研人员采用微槽群复合相变散热技术制成,设计出来了一套非常先进的3mm超薄型一体式热管理单元,而又利用该单元构建了一种电池包样机。经过测试,该样机可将电池成组维持在25-40℃之间的电池最佳工作温度范围内,而电池能量密度则是≥80Wh/kg、循环寿命超过1500次,更关键的是,电池单体间的温差≤3℃,这就很好的解决了电池间的一直存在的不均温问题。

而使用了该电池包热管理系统的电池包,可以使电池组发挥最佳性能和寿命,为提高整车性能奠定了动力基础,所以说,电动汽车电池包热管理难题被中国科研人员成功破解!

现在科技就是那么复杂,我们大众很难知道一个如此好用的东西里面竟然有如此复杂的结构,而每一个细节技术又是整体能否成功的关键,所以说,科技是值得我们敬畏的,而科研人员是值得我们点赞的!

版权声明:本文为IND4汽车人版权所有,未经网站官方许可严禁转载

据外媒报道,宝马与美国的EC Power公司就低温锂离子电池技术——全气候电池技术(All-Climate-Battery,ACB)签订了知识产权协议(intellectual property agreement)。

当环境温度低于冰点(freezing point)以下,大多数锂离子电池的运行会受到影响,对电动车及混动车而言,这无疑是一个问题。为此,车企需要为上述车辆配置额外的加热器,提升其车载电池的温度。

EC Power旗下的一项专利技术可创建自动加热功能,在低温环境下为电池加热,使其能够在冰点以下的环境中保持正常运行。此外,从加热到达到最佳工况(optimal operating condition)仅需数秒,既可以提前加热电池,也可能在驾驶中启用该功能。

该款快速自动加热功能还能实现电动车在低温环境下的快速充电,因为该款电池的电芯采用了定制材料,且无需使用外部电源。

该自动加热机制可创建一个电化学接口,只需20秒就能使电池内部温度从零下20℃加热至0℃,只需30秒就能使电池内部温度从零下30℃加热至0℃,分别消耗3.8%与5.5%的电池容量。

该公司利用AutoLion软件及计算机辅助设计,将其研究发现用于研发全新电池及储能装置,该公司在宾夕法尼亚州还拥有一家电池工厂。该工厂当前可生产数千个柱状电池及软包电池(prismatic and pouch cell),可用于验证量产的可行性及车内测试。

话题“电池热管理”

汽车人 新启点

“难道你也怕冷?”

毫无疑问温度因素对动力电池性能、寿命、安全性有着至关重要的影响。一般来说我们期望电池系统能在15~35℃的区间内运行,从而实现最佳的功率输出和输入、最大的可用能量,以及最长的循环寿命(虽然低温存储更能延长电池的日历寿命,但在应用上实践低温存储的意义并不大,这一点上电池和人非常相似)。

“怕热怎么办?”

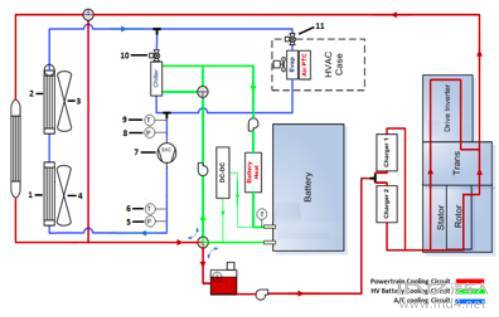

目前动力电池系统的热管理主要可分为四类,自然冷却、风冷、液冷、直冷。其中自然冷却是被动式的热管理方式,而风冷、液冷、直流是主动式的,这三者的主要区别在于换热介质的不同。

· 自然冷却

自然冷却没有额外的装置进行换热。例如BYD在秦,唐,宋,E6,腾势等采用LFP电芯的车型上都采用了自然冷却。据了解后续BYD在采用三元电芯的车型将切换为液冷。

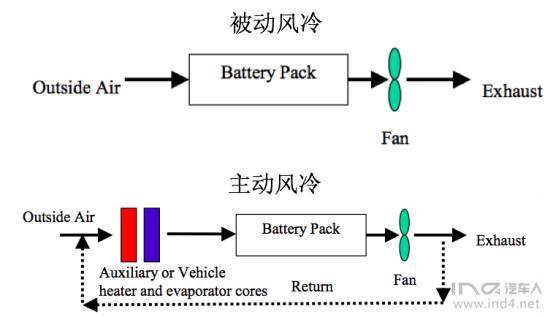

· 风冷

风冷采用空气作为换热介质。常见的有两种,第一种姑且称为被动风冷,直接采用外部空气换热。第二种则为主动风冷,可预先对外部空气进行加热或冷却后再进入电池系统。早期许多日韩系的电动车型采用风冷方案。

· 液冷

液冷采用防冻液(比如乙二醇)作为换热介质。方案中一般会有多路不同的换热回路,例如VOLT具有散热器回路、空调回路、PTC回路,电池管理系统根据热管理策略进行响应调节和切换。而TESLA Model S有一个与电机冷却串联的回路,当电池在低温状态下需要加热时,电机冷却回路与电池冷却回路串联,电机可为电池加热。当动力电池处于高温时,电机冷却回路与电池冷却回路将被调节为并联,两套冷却系统独立散热。

1.气态冷凝器

2.副冷凝器

3.副冷凝器扇

4.气态冷凝器扇

5.空调压力传感器 (高压侧)

6.空调温度传感器 (高压侧)

7.电子空调压缩机

8. 空调压力传感器 (低压侧)

9. 空调温度传感器 (低压侧)

10. 膨胀阀 (冷却器)

11. 膨胀阀(蒸发箱)

· 直冷

直冷采用制冷剂(变相材料)作为换热介质,制冷剂能在气液相变过程中吸收了大量的热,相比冷冻液而言换热效率可提升三倍以上,更快速的将电池系统内部的热量带走。BMW i3中曾采用过直冷方案。

电池系统热管理方案除了需要考虑冷却效率以外还需要考虑所有电池温度的一致性。PACK有着成百上千个电芯,而温度传感器必然无法检测到每一个电芯。例如Tesla Model S的一个模块中共有444个电芯,而布置的温度检测点仅有2个。因此需要通过热管理设计使得电池尽可能保持一致。并且较好的温度一致性是电池功率、寿命、SOC等性能参数一致的前提。

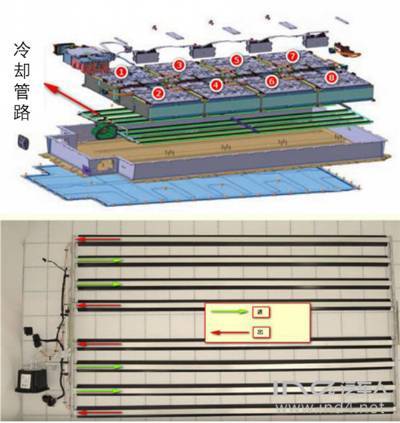

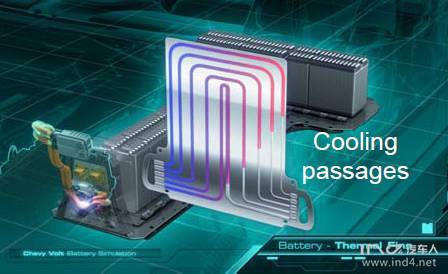

VOLT电池包中每两片电芯共用一个Fin片,以增大冷却装置和电池的接触面积;而在电芯另一侧采用防火隔热片与相邻电芯隔离,一方面确保热量传导的一致性,另一方面将单一电芯热失控后对周边电芯的影响降至最低。

总的来看液冷技术还是目前最为主流的方式。首先是电池发展的趋势始终朝着能量密度更高的方向迈进,而高能量密度的电池在安全性上的问题就尤为需要重视,热失控后产生的负面影响会越来越大,液冷方案在换热能力、换热一致性、PACK密封性、NVH等方面都有着不错的表现。其次液冷在传统车上早已成熟应用,有着完善的供应链,当电池系统的设计方案和工艺稳定后成本也可得到有效控制。

电芯JR各向导热系数的测量与计算方法

课程简介:

简单介绍以下内容:

1、如何利用稳态法测量正、负极片的法向导热系数;

2、如何利用瞬态法测量单层极片的法向和水平方向导热系数

3、如何直接测量JR的法向导热系数;

4、JR法向导热系数测量值与计算值比较,分析误差;

5、JR水平方向导热系数计算值;

本课程中的所有数据皆为作者亲自测量,并用仿真分析和实际测试对比验证,证明其准确程度非常高;

谨以此抛砖引玉,谢谢!

“最近该怕冷了吧?”

动力电池低温加热方式

目前困扰电动汽车安全、寿命、性能的另一个重要障碍是在低温场景下的运行。传统车由于内燃机运行过程中本来就会产生大量废热,因此在冬季正好可以把这部分废能利用起来。而电动汽车能量利用率可达90%以上,当需要制热时就需要额外通过车载加热器来提供热量。所以本文试着梳理一下动力电池低温管理的方法和策略。

1. 场景分析

根据SOC荷电状态和充放电运行状态可将低温下的运行场景初步划分为四个区间:

· 高荷电态放电:锂电池放电温度区间可达-30℃~55℃,因此在该区间即便是低温也不影响车辆启动。但低温状态导致的容量衰减和能量回收限制将使得车辆续航里程骤降。采用即时加热的方法,车辆运行和电池加热同时进行既能逐渐恢复。

· 低荷电态放电:当低温引起的容量的衰减大于剩余电量的时候,车辆已经无法正常启动并运行,否则将触发BMS单体低压报警。在这种场景下可以先进入预热模式,动力电池输出较小的功率给车载加热设备,待动力电池容量恢复后再启动。或者直接进入充电模式。

· 低荷电态充电:锂电池在0℃以下充电容易产生析锂现象,引起不可逆的损伤和安全问题。在此场景下可以利用充电设施输入的能量先对电池进行加热,升温后再进行充电。

· 高荷电态充电:在此场景下可同时利用电池和外部充电设施的能量共同为车载加热装置供能,提高加热效率。(PS: 常见的交流充电设备功率为1.7kw/3.3kw, 而有些车载加热装置的功率可达7kw)

2. 加热方式

个人认为动力电池良好的保温设计可以有效降低加热装置的负担,减少强制加热的频率。而一旦出现加热的需求,则使电池迅速升温的能量主要来自两方面 ,电池本身和外部设备。而利用这些能量来加热的方式也有两种:

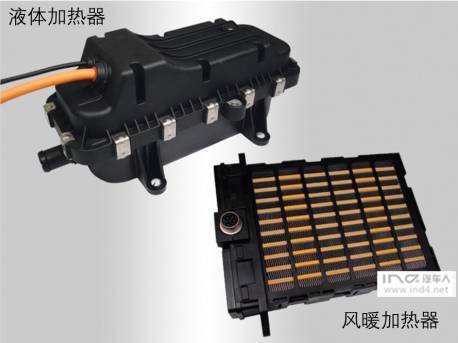

· 车载加热器

加热元件常见的有加热膜和PTC(Positive Temperature Coefficient)两种。加热膜属于恒定电阻加热元件,始终能维持在一定的加热功率输出范围内。而PTC顾名思义就是电阻值和温度正相关,随着温度的升高电阻也在升高,所以可以实现恒温发热,在安全性上较优。

目前PTC车载加热器比较常见,功率一般在3kw~7kw左右,可通过PWM控制功率输出;分为液体加热器和风暖加热器两类。

风暖加热器使冷空气通过换热面再输入电池内,适用于风冷架构的热管理方案。

液体加热器则先制热冷却液,适用于液冷架构的热管理方案。总的来看随着液冷方案的普及,液体加热器也必然将成为主流。例如Tesla就在Model S的热管理系统上使用一款大功率的液体加热器。

· 电池自身

在低温环境下电池内阻会增加,因此在同等的工况下温升会更剧烈。但即便如此整个升温过程也是有限的。最近看到一篇文章(参考文献1)中提出了一种全天候电池技术All-climate battery (ACB) cell,可实现电池由-20℃加热至0℃仅需20s,且仅消耗3.8% SOC的能量。

这种电池在正极、负极、隔膜、电解液中添加了一种新组件 – 50um厚,56 mΩ阻值的镍片,由外部电路控制是否将镍片与电池串联。从某种程度上来说就相当于将均衡电阻嵌入电池内部,并可实现50A以上的均衡电流。假设Pack由100节该种电池组成,则加热功率可达16kw以上。

当然这个ACB电池还仅仅是概念,在该技术下电池的其他性能如何,制造工艺的可行性,与现有设备的兼容性,镍片的一致性等等都有待确认和解决。

“还没看够?”

别担心,下载IND4汽车人APP

预约知识领域的“专车司机”

马上带您起飞~

修行在自身:在文章下方留言在“汽车”方面您想学习的课程。我们会将您的需求反馈给讲师。