从电镀金刚石工具看金刚线

郭森林

电镀金刚线,主要应用于光伏级硅片的开方和切片,属于金刚石锯切制品,也是电镀金刚石工具。与金刚线类似的锯切工具还有金刚石绳锯、金刚石丝锯。比如金刚石丝锯,它也是在钢丝表面镀上金刚石磨粒,一般用于手工往复拉加工玉石、玛瑙、水晶工艺品的内孔面,也可以用在台式丝锯机上作往复运动,用于曲线、直线切割,还可像金刚石绳锯那样,将它绕到两个绞轮上,张紧后用于切断作业。

从上面的描述,是不是感觉到它们很像呢?所以,岱勒、三超,与许多做金刚石锯片的企业一样,都是中国机床工具工业协会超硬材料分会的会员。

由于多晶硅线切市场的爆发,金刚线今年异常火爆,预期这种局面还会延续一段时间,所以很多钢丝、碳化硅、金刚石、光伏企业也纷纷进入了这个领域,欲分一杯羹。为了让大家更好地认识金刚线,本文从电镀金刚石工具的角度浅析下金刚线的结构特点和使用性能。

1、电镀金刚石工具的特点

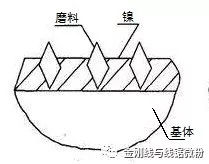

既然金刚线属于电镀金刚石工具,那我们就先了解一下电镀金刚石工具的结构及特点。图1是电镀金刚石工具的结构,可见其结构包括三部分组成:基体、镀层(多是电镀镍)、磨料。其中,磨料弥散分布在金属镀层里,共同组成工作层,起磨削作用;基体具有一定的几何形状、尺寸精度和表面粗糙度,起支持电镀层的作用。

图1 电镀金刚石工具的结构示意图

电镀金刚石工具具有以下特点:

1结构特点

电镀金刚石工具只有钢基体和电镀工作层两个部分,电镀层沉积金属厚度一般为金刚石粒径的1/2~2/3,同烧结金刚石工具相比(钎焊工具除外)是非常薄的。

由于电沉积工艺的特殊性,采用电镀方法可以制造出各种复杂型面或者特别小、特别薄的金刚石工具,且制造出来的工具精度特别高。

2镀层特点

电镀金刚石工具的电镀层金属是通过电结晶形成的,在电镀预处理、工艺控制适当的情况下,镀层十分致密,几乎没有气孔。所以电镀金刚石工具是所有磨具中组织最致密的一种(钎焊金刚石工具组织也极其致密),镀层对金刚石颗粒的接触最充分、把持力特别大。正是因为镀层致密、对金刚石结合牢固,才可以使用高浓度(埋砂法金刚石嵌入镀层中的浓度可高达200%)而不导致磨粒过早脱落,而这是其它方法(除钎焊外)制造的金刚石工具所不能比拟的。

由于电镀金刚石工具多采用镍或镍钴合金做结合剂,加上组织致密,所以镀层硬度很高,甚至能达到HRC40,明显高于其它类型的金刚石工具,因此电镀金刚石工具从单层角度看是特别耐磨的(仅次于钎焊金刚石工具)。

镀层中嵌入的金刚石既可以通过埋砂法随机分布和得到高浓度,也可以有序排列和人为控制金刚石的浓度,对于后者,可以更好地发挥金刚石的作用和改善排屑,提高磨削效果。

3使用特点

由于电镀金刚石工具磨料浓度高,在相同磨削速度时,其加工效率明显高于其它工具;由于颗粒数目多,单颗磨粒负荷较小,磨耗较少,因而就同样厚度的工作层而言,电镀工具耐磨性特别高;由于耐磨,因而电镀工具的形状保持性就好,加工精度自然也高;单层电镀工具,磨料出刃高度高,因此切削锋利,易于排屑,摩擦力小发热少。

综上,单层电镀金刚石工具使用特点为加工效率高、磨削比高、形状和精度保持性好、加工精度高等。但因为是单层,总的寿命相对较低。也有多层电镀金刚石工具,但因电镀组织致密、硬度高、韧性大,第一层金刚石用完后工具的自锐性差,需要通过加大磨削力、提高冷却液流量等方式改善。

电镀金刚石工具的制造过程是低温电沉积过程,不会对金刚石产生不利的热影响,因此使用时金刚石品质不会有任何下降,这对磨削加工十分有利。

2、电镀金刚线的特点

对比电镀金刚石工具的特点,我们一一来说:

1结构特点

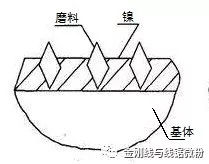

图2是电镀金刚线的结构。与电镀金刚石工具相一致:钢丝是基体,起支持电镀层的作用;金刚石弥散分布在电镀层里,与电镀层一起构成工作层,起磨削作用。电镀层沉积金属厚度一般为金刚石粒度的1/2~2/3,也就是说,金刚石出刃高度一般在金刚石粒径的1/3~1/2。

图2 电镀金刚线的结构示意图

钢丝起支持镀层的作用,所以钢丝必须满足:a.要有足够的力学性能;b.与镀层的亲和性要好。

足够的力学性能,也就是说钢丝的抗拉强度 、屈服强度 、刚性(圈径)、抗扭强度等技术指标符合预定的要求。钢线自身性能差,即使工作层再好,一旦切割时断线也是不合格品,将严重影响使用性能。

镀层亲和性,也就是说镀层与钢丝之间的界面结合力要强。金刚石锯片,为了加强钢基体与金刚石烧结节块的结合力,必要时会增加过渡层,有时会将钢基体外圆做成锯齿状或喷砂。对金刚线来说,母线表面活化处理也就是为了增加钢丝与镀层的亲和性,提高与镀层的结合力。如何评价镀层结合力,这也是企业要考虑的。裸线与线锯成品之间抗拉、抗扭强度检测结果的变化,通常强度值是变大的。变化的大小在一定程度上反映了金刚线镀层的结合强度,增量越大说明镀层结合强度越高。目前多是采用缠绕法,通过显微镜目力观察来检验结合强度,该方法不便量化定标,不妨将强度变化的检验方法作为检测镀层结合强度的一种参考方法。(具体见:线锯讲座— 第四讲:电镀金刚线的产品质量控制(4))

2镀层特点

电镀工具的耐磨性高、形状保持性好、切割精度高等性能优点得益于镀层的致密性、对磨料的把持性。对金刚线产品来讲,我们不希望切割作业时有金刚石脱落,所以要求镀层致密、对金刚石把持牢固。

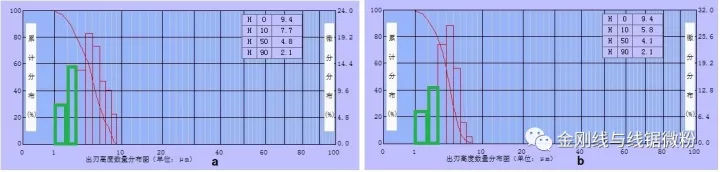

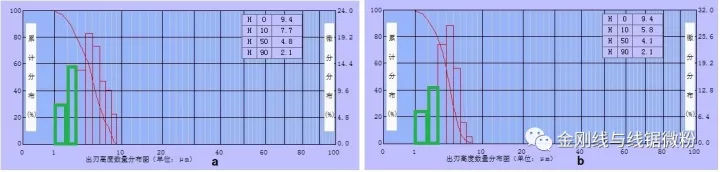

镀层致密,相应的镀层表面小颗粒就要少,不能太过粗糙,这由“出刃高度数量分布图”可以反映。图3是两款金刚线产品的出刃高度数量分布图,图3-a的出刃高度在1-2μm、2-3μm的数量(绿色柱状图)明显比图3-b多,这反映了图3-a的金刚线镀层表面小颗粒较多,镀层致密度较差。

图3 出刃高度数量分布图

镀层对金刚石把持牢固,需要镀层与金刚石的浸润性好,所以现在金刚线多采用镀镍的金刚石微粉,增加与镍镀层的浸润性。而镀覆厚度、镀覆表面粗糙度等指标与线锯生产工艺有关(尤其是上砂工艺),微粉镀覆的活性与上砂工艺的匹配,这是决定电镀上砂好坏的重要因素。

镀层金刚石浓度,也就是我们常说的金刚石出刃率,直接影响切割效率,也是影响金刚线质量的一个关键指标。一般情况,电镀方法对金刚石的把持力很强,即使金刚线到达寿命,也不应该有脱粒,这也是电镀金刚线可以有很高出刃率的前提条件。比如,美畅推出的“高效线”,出刃率达到近600粒/mm,正是以镀层把持牢固和磨粒分散均匀为前提的。

金刚石浓度,或者说出刃率,现在的金刚线产品差别很大,从不到100粒/mm,到大于500粒/mm,由于切片企业缺少检测仪器(较多使用电镜点数)和使用经验(出刃率与切割参数的匹配),现在对这个指标并不是很重视,而且在金刚线生产企业技术不成熟、不稳定的现状下,想要生产出刃率不同的系列产品难度较大,但我们要明白,这个是必然趋势!大家还是要锤炼内功,多做研究!

电镀金刚石工具的出刃高度一般在金刚石粒径的1/3~1/2,出刃高度大,这也是电镀制品锋利、效率高的原因之一。现状的金刚线产品,部分企业的工艺并不是太成熟,出刃高度往往不够,也就是埋没太多,或者镀层表面有一些虚高的磨粒或者团聚镍瘤,需要开刃。如果工艺成熟可靠,可以保证出刃高度,当然可以不开刃。

3使用特点

金刚线作为金刚石锯切工具,具有锯切工具相同的使用特点,而且,因其基体是钢丝,具有一定挠度,又有其独特的特点。

表征切割效果的参数主要有:切割效率、线锯耐用度、切缝大小、切割缺陷。切割效率指单次切割用时;线锯耐用度指单次切割所用线长;切割缺陷主要有线弓比、TTV、线痕、刀纹等。

从以上对金刚线镀层特点的分析可以看出来,影响金刚线切割效果的自身因素主要有:镀层致密度、镀层强度、出刃高度、出刃率、金刚石分散均匀性(堆积直径)、包络丝径。对金刚线使用者来说,必须要能根据金刚线的特点,科学合理地匹配切割工艺参数,这样才能将金刚线物尽其用,才能真正地“用对”、“用好”。

比如,出刃率高、镀层强度好、堆积直径小(即金刚石分散均匀)的金刚线,可以高走线速度、大进给量;低出刃率、镀层强度好的金刚线,也可以使用较快的走线速度,但进给量要适当。另外,还要结合切割机的功率、整体刚性、精度等情况,即使是“高效线”,如果切割机功率低,也会“小马拉大车”,不能“物尽其用”。

3、后记

以上我们从电镀金刚石工具的角度简单地分析了电镀金刚线的一些特点,这有助于大家理解金刚线产品,并对优化使用有帮助。由于才疏学浅,不免有误,欢迎大家多提意见,多多交流。

注:首发 公众号“金刚线与线锯微粉”

电镀金刚石耐磨滑履

电镀金刚石耐磨滑履

4电镀金刚石钻头(1)

4电镀金刚石钻头(1)