电阻滑焊文献

钢筋电阻点焊

钢筋电阻点焊

钢筋电阻点焊

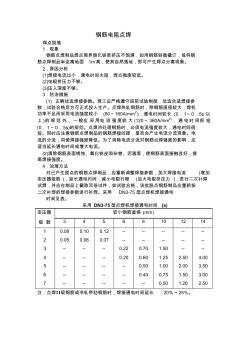

钢筋电阻点焊 焊点脱落 1.现象 钢筋点焊制品焊点周界熔化铁浆挤压不饱满,如用钢筋轻微撬订,或将钢 筋点焊制品举至离地面 1m高,使其自然落地,即可产生焊点分离现象。 2.原因分析 (1)焊接电流过小,通电时间太短,焊点强度较低。 (2)电极挤压力不够。 (3)压入深度不够。 3.防治措施 (1) 正确优选焊接参数。焊工应严格遵守班前试验制度,优选合适焊接参 数,试验合格后方可正式投入生产。点焊热轧钢筋时,除钢筋直径较大,焊机 功率不足而采用电流强度较小 (80~160A/mm2),通电时间较长 (0.1~0.5s 以 上 )的规范外, 一般应 采用电 流强度较 大 (120~ 360A/mm2),通电时间很 短 (0. 1~0.5s)的规范。点焊冷处理钢筋时,必须电流强度较大,通电时间很 短。同时应注意钢筋点焊制品的钢筋焊接间距,是否会产生

第五章电阻点焊

第五章电阻点焊

第五章电阻点焊

第五章 电阻点焊 5.1概述 点焊是电阻焊的一种 , 是将被焊工件压紧于两电极之间 , 并通过电流利用电流流经工件 接触面及邻近区域产生的电阻热将其加热到熔化或塑性状态 , 使之形成金属结合的一种方 法, 如图 5.1所示。 点焊是一种高速、 经济的连接方法。 它适用于制造接头不要求气密 ,厚度小于 3mm,冲压、 轧制的薄板搭接构件 ,广泛用于汽车、摩托车、航空航天、家具等行业产品的生产。 图 5.1 点焊示意图 5.2点焊的基本原理 5.2.1点焊过程 (焊接循环 ) 图 5.2为点焊的基本焊接循环 , 图 5.33为点焊焊接过程示表图。 点焊过程由四个基本阶 段组成。 图 5.2 点焊的基本焊接循环 图 5.3 点焊焊接过程示意图 (1) 预压阶段 —将待焊的两个焊件搭接起来,置于上、下铜电极之间,然后施加一定的 电极压力,将两个焊件压紧。 (2) 焊接时间 —焊接电流通过工件,由