前言

第1章 大隈OSP数控系统简介1

1.1 OSP数控系统在国内的使用概况1

1.2 OSP-700/7000数控系统的硬件配置2

1.2.1 概述2

1.2.2 NC单元2

1.2.3 供电顺序控制电路和子站网络接口单元(FUB-DR)4

1.2.4 PLC输入/输出单元(FUB-P4M4/P4R2)7

1.2.5 操作面板8

1.2.6 伺服控制系统9

1.3 OSP-U10/U100数控系统的硬件配置11

1.3.1 概述11

1.3.2 NC单元12

1.3.3 供电顺序控制电路和子站网络接口单元(FUB-DR3)13

1.3.4 运动控制系统(MCS)和它的电源控制15

1.3.5 伺服电动机和位置检测器21

1.3.6 主轴磁性编码器21

1.3.7 运动控制系统(MCS)轴控制单元地址识别开关(ID)的设定方法22

1.3.8 OSP-U10/U100和OSP-700/7000数控系统硬件结构的区别23

1.4 OSP-E10/E100数控系统的硬件配置24

1.4.1 OSP-E10/E100(U型)数控系统的硬件配置24

1.4.2 OSP-E10/E100(P型)数控系统的硬件配置25

1.5 OSP-S10数控系统的硬件配置26

1.6 OSP-P20/P200数控系统的硬件配置27

1.6.1 概述27

1.6.2 面板计算机装置和伺服/器件网(SVDN)插件29

1.6.3 局域(器件)网和伺服网30

1.6.4 操作面板和通信基板31

1.6.5 供电顺序控制装置POS33

1.6.6 机床侧的PLC输入/输出接口38

第2章 系统部件的结构和自诊断功能42

2.1 OSP-700/7000数控系统主要部件的结构和自诊断功能43

2.1.1 NC单元43

2.1.2 OSP-700/7000数控系统进给轴伺服装置的结构和自诊断功能48

2.1.3 OSP-700/7000数控系统主轴伺服装置的结构和自诊断功能54

2.1.4 其他OSP数控系统专用部件62

2.2 OSP-U10/U100数控系统主要部件的结构和自诊断功能63

2.2.1 NC单元63

2.2.2 供电顺序控制单元和PLC输入/输出单元66

2.2.3 OSP-U10/U100数控系统中运动控制系统(MCS)的状态显示68

2.3 OSP-P20/P200数控系统主要部件的结构和自诊断功能77

2.3.1 面板计算机以及伺服网和器件网(SVDN1)的主站插件77

2.3.2 面板计算机电源78

2.3.3 伺服网接口单元(SSU)79

2.3.4 供电顺序控制单元POS79

2.3.5 机床侧器件网子站和PLC输入/输出单元81

第3章 软件安装和数据备份85

3.1 OSP-700/7000数控系统的软件安装和数据备份85

3.1.1 系统软件的内容85

3.1.2 软件的安装方法86

3.1.3 OSP-700/7000数控系统的数据备份88

3.2 OSP-U10/U100数控系统的软件安装和数据备份90

3.2.1 系统软件的内容90

3.2.2 软件的安装方法92

3.2.3 数据的备份和存储95

3.2.4 替换功能97

3.2.5 更换电池97

3.2.6 数据备份方法98

3.3 OSP-P20/P200数控系统的软件安装和数据备份99

3.3.1 系统软件安装和系统数据的备份和恢复99

3.3.2 用户数据的备份和恢复101

3.3.3 蓝屏/死机时应采取的措施102

第4章 NC报警和故障分析103

4.1 概述103

4.1.1 NC系统报警信息的分类和显示格式103

4.1.2 利用报警信息进行故障追踪的实例106

4.1.3 CPU错误的分析和追踪108

4.2 OSP-700/7000数控系统的NC报警和故障分析110

4.3 OSP-U10/U100数控系统的NC报警和故障分析124

4.3.1 NC单元报警和故障分析124

4.3.2 软件报警和故障分析127

4.3.3 运动控制系统(MCS)报警和故障分析131

4.4 OSP-P20/P200数控系统的NC报警和故障分析144

4.4.1 NC启动时的报警144

4.4.2 OSP-P20/P200数控系统的特殊P类报警和故障分析146

第5章 PLC报警信息和故障分析148

5.1 PLC报警信息的分类和显示格式148

5.1.1 PLC报警信息的分类148

5.1.2 PLC报警的显示格式148

5.2 常见的故障报警说明149

5.2.1 A类PLC报警信息的故障分析149

5.2.2 B类PLC报警信息的故障分析153

5.2.3 C类PLC报警信息的故障分析162

5.2.4 D类PLC报警信息的故障分析163

第6章 常用维修参数及其应用166

6.1 OSP数控系统的参数分类和检索方法166

6.1.1 OSP数控系统的参数分类166

6.1.2 常用维修参数的功能和分布位置168

6.1.3 OSP数控系统的参数检索方法168

6.2 常用维修参数的应用实例170

6.2.1 行程极限、螺距误差补偿区间、到位宽度和原点(机械)170

6.2.2 原始点位置和轴运动时的顺序172

6.2.3 与丝杠螺距误差补偿有关的参数设定176

6.3 OSP-P20/P200数控系统的参数设定和检索方法180

6.3.1 参数设定方式下的弹出式功能菜单180

6.3.2 自动、MDI和手动方式下的弹出式功能菜单181

第7章 可编程序控制器及其控制程序187

7.1 概述187

7.2 PLC控制程序的梯形图表示法187

7.3 大隈OSP数控系统的PLC指令简介189

7.3.1 基本逻辑运算指令及其梯形图表示方法189

7.3.2 延时继电器190

7.3.3 计数器192

7.3.4 “置1”和“置0”继电器194

7.3.5 微分继电器194

7.3.6 传送命令195

7.3.7 算术运算指令195

7.3.8 比较指令196

7.3.9 逻辑运算指令196

7.3.10 条件语句197

7.3.11 数据格式转换命令199

7.3.12 系统功能模块(SFM)199

7.3.13 变址寄存器控制指令200

7.4 PLC控制信号和存储器的分配200

7.4.1 OSP数控系统的控制信号流程200

7.4.2 OSP数控系统可编程序控制器的存储器分配201

7.5 PLC控制程序实例208

7.5.1 大隈标准机床操作面板上的速度修调开关控制程序实例208

7.5.2 OSP数控系统的主轴速度控制程序实例214

7.5.3 PLC程序设计练习题219

第8章 PLC监视功能222

8.1 OSP-U10/U100数控系统的PLC监视功能222

8.1.1 PLC数据显示功能222

8.1.2 梯形图监视功能225

8.1.3 数据跟踪(DATATRACE)功能228

8.1.4 PLC检查(PLCCHECK)功能233

8.2 OSP-P20/P200数控系统的PLC监视功能233

8.2.1 输入/输出(I/O)点的检查方法233

8.2.2 梯形图监视器功能236

8.2.3 逻辑分析器功能(数据跟踪)240

第9章 DNC-B通信功能及其故障分析243

9.1 DNC-B通信功能的运行环境和参数设定243

9.1.1 运行环境243

9.1.2 通信参数的设定244

9.2 DNC-B通信的操作方法248

9.2.1 数控加工程序的一次性传送248

9.2.2 DNC-B远程缓冲运行250

9.3 DNC通信过程中的信息显示和故障说明250

9.3.1 “DNC-B收信数据”画面250

9.3.2 DNC-B通信中的数据传送过程和控制信号的时序252

9.3.3 故障和处理方法253

第10章 故障分析和追踪实例255

10.1 总线故障的分析和追踪实例255

例1.由于宏数据(MD)存储器未作初始化引起的总线报警255

例2.由于硬件配置错误引起的总线报警256

例3.由于存储器电池失效引起的总线报警257

例4.由于“TFP”板故障引起的总线报警258

10.2 运动控制系统(MCS)故障的分析和追踪实例258

例1.由于伺服环的连接错误引起的报警258

例2.由于轴运动控制单元识别开关设定错误引起的报警259

例3.由于轴运动控制单元识别开关设定重复引起的报警260

例4.由于伺服数据错误引起的旋转工作台振动260

例5.由于主轴电动机绕组切换失败引起的报警264

例6.主轴初次调试时出现的报警265

例7.轴运动指令速度过高报警266

例8.旋转工作台电动机过载报警266

例9.MDI方式操作无效266

10.3 与位置编码器有关的故障分析和追踪实例267

例1.编码器初始化异常报警267

例2.轴运动时出现“124301ALARMA位置命令错误”报警268

例3.主轴磁性编码器异常报警269

例4.主轴磁性编码器接线故障269

例5.MCS磁性编码器异常报警270

10.4 与系统的输入/输出网有关的故障分析和追踪实例270

例1.输入/输出网的连接错误270

例2.手轮操作盒的连接错误271

10.5 与参数设定或编程错误有关的故障分析和追踪实例272

例1.加工中断不能继续执行下一个程序段272

例2.“ALARM2223分支(IF,GOTO)顺序名2”报警272

例3.加工程序的保护273

例4.进给率命令超过限定值274

例5.手动切削速度修调数据异常274

10.6 与DNC-B通信有关的故障分析和追踪实例275

例1.在数控系统断电再加电后出现的报警275

例2.由于同步信号参数设定错误引起的报警275

例3.由于通信协议参数设定错误引起的报警275

例4.由于传送的程序内容有错而引起的报警275

例5.无程序结束代码时出现的报警276

例6.加工程序中有转移指令时出现的报警276

例7.加工程序中有“小写”的字符时出现的报警277

例8.加工程序的文本格式错误时出现的报警277

例9.程序中的数据代码类型与参数设定不符时出现的报警277

10.7 与网络通信有关的故障分析和追踪实例277

例1.MCS通信转换器连接错误277

例2.MCS伺服连接通信错误278

例3.MCS伺服通信异常错误279

例4.附加机床操作面板的识别(ID)开关设定错误279

例5.DN-SLVM子站识别(ID)开关设定错误279

例6.机床侧PLC输入/输出单元识别(ID)开关设定错误280

例7.器件网的网线电缆接线错误281

例8.附加机床操作面板的网线连接错误281

例9.机床侧子站的网线连接错误281

10.8 数据跟踪的应用实例(换刀指令M06读入异常)282

参考文献286

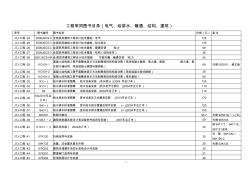

电厂图书目录

电厂图书目录

工程常用图书目录

工程常用图书目录