法铝法文献

铝模标准做法

铝模标准做法

铝模标准做法

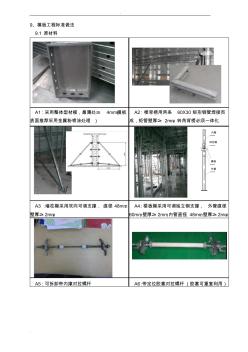

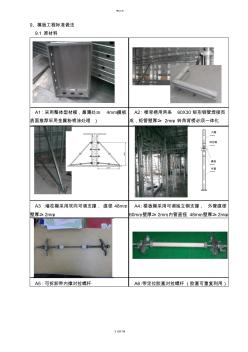

. . 9、模板工程标准做法 9.1 原材料 A1:采用整体型材模,最薄处≥ 4mm(模板 表面推荐采用金属粉喷涂处理 ) A2:楼背楞用两条 60X30 矩形钢管焊接而 成,矩管壁厚≥ 2mm。转角背楞必须一体化 A3 :墙柱模采用双向可调支撑, 直径 48mm、 壁厚≥ 2mm。 A4 :楼板模采用可调独立钢支撑, 外管直径 60mm、壁厚≥ 2mm,内管直径 48mm、壁厚≥ 2mm。 A5:可拆卸带内撑对拉螺杆 A6:带定位胶塞对拉螺杆(胶塞可重复利用) 内管 外管 螺母 回形销 . . A7:销钉和弧形销片 A8:边梁斜撑 A9:早拆头 A10:斜撑固定预埋件 9.2 测量放线 A11:需放设轴线、墙柱定位线、墙柱控制线, 阳台、厨房、卫生间的梁放出定位线、外墙 大角控制线,利用建筑物主体传递标高。控 制线距墙柱边 300mm,在楼面钢筋安装前监 理需按控制线复核墙梁位

铝模标准做法 (2)

铝模标准做法 (2)

铝模标准做法 (2)

精品文档 。 1 欢迎下载 9、模板工程标准做法 9.1 原材料 A1:采用整体型材模,最薄处≥ 4mm(模板 表面推荐采用金属粉喷涂处理 ) A2:楼背楞用两条 60X30 矩形钢管焊接而 成,矩管壁厚≥ 2mm。转角背楞必须一体化 A3 :墙柱模采用双向可调支撑, 直径 48mm、 壁厚≥ 2mm。 A4 :楼板模采用可调独立钢支撑, 外管直径 60mm、壁厚≥ 2mm,内管直径 48mm、壁厚≥ 2mm。 A5:可拆卸带内撑对拉螺杆 A6:带定位胶塞对拉螺杆(胶塞可重复利用) 内管 外管 螺母 回形销 精品文档 。 2 欢迎下载 A7:销钉和弧形销片 A8:边梁斜撑 A9:早拆头 A10:斜撑固定预埋件 9.2 测量放线 A11:需放设轴线、墙柱定位线、墙柱控制线, 阳台、厨房、卫生间的梁放出定位线、外墙 大角控制线,利用建筑物主体传递标高。控 制线距墙柱边 300mm,在楼面钢筋