随回采工作面的推进,有计划地崩落围岩填充采空区以管理地压的采矿方法。基本特征是崩落围岩,回采部分矿房矿柱。适用于围岩容易崩落、地表允许塌陷的矿体。崩落采矿法按回采方式分为:壁式崩落法、分层崩落法、无底柱分段崩落法、有底柱分段崩落法和阶段崩落法。

分层崩落法应用最早。带假顶的低分段的分段崩落法于19世纪90年代首先用于美国上湖区的一些矿山。由于这两种方法成本高,木材消耗量大,现已很少使用。壁式崩落法是借鉴壁式采煤法的经验逐步发展起来的。瑞典在20世纪50年代应用了端部出矿的低分段无底柱分段崩落法。随着大型自行无轨设备的出现和覆岩下端部放矿理论的发展,60年代初开始推广使用菱形布置的现代无底柱分段崩落法。此法在中国、加拿大、赞比亚、美国和苏联等国迅速得到推广。美国首先成功地使用阶段自然崩落法。苏联于40年代开始应用深孔落矿的有底柱分段崩落法。随着深孔凿岩设备、爆破技术的不断改进和覆岩下放矿理论的不断完善,分段不断增高,一次崩矿面积不断扩大,逐步形成了现代有底柱分段崩落法的一些主要方案。与此同时,还成功地使用了阶段强制崩落法。中国于60年代初期开始试验深孔落矿的有底柱分段崩落法和阶段强制崩落法。1978年,有色金属地下矿山用这两种方法采出的矿量占总量的27.3%;60年代后期开始试验无底柱分段崩落法,目前用此法采出的铁矿石,占地下铁矿生产总量的80%以上。

分段崩落法和阶段崩落法的共同特点是在崩落围岩覆盖下放出矿石。崩落覆盖岩层的作用是控制地压,形成缓冲垫层和良好的放矿和挤压爆破条件。围岩能自然崩落,形成覆盖岩层,最为理想;如围岩稳固,则需强制崩落,形成一定厚度的覆盖岩层。覆岩下放矿时,因崩落废石混入,矿石的损失、贫化都很高,适于开采矿石价值不高的矿体。如围岩矿化和矿石可选性好,采用本法有利。根据放矿理论,合理选择采矿法参数和放矿制度,严格管理放矿工作,可降低矿石的损失和贫化(见放矿)。覆岩下放矿的回收和贫化指标是相关联的。在正常条件下,矿石损失和贫化的大小,取决于截止放矿时的放出矿石品位。截止品位降低,回采率将增高,但贫化率也随之增高。因此,根据各矿的具体条件,在大量统计和优化的基础上,确定一个合理的截止品位,是提高经济效益的重要途径。

为了容纳分段崩落法和阶段崩落法在矿石崩落后胀大的体积,落矿前都须在矿块中形成补偿空间。切割槽,拉底空间,某些采准切割巷道,或崩落矿岩的松散间隙,都可作为补偿空间。补偿空间体积与崩落矿石实体体积的比值叫补偿比,其值为10~30%。

壁式崩落采矿法 适用于开采顶板不够稳固,厚度不大的缓倾斜层状矿床。它的特点是一次开采矿体全厚。根据工作面的布置形式,壁式崩落法分为:长壁崩落法、短壁崩落法和进路崩落法。①长壁崩落法工作面,布置与壁式采煤法近似。因矿石坚硬,多用凿岩爆破法落矿、电扒出矿。工作面长度一般不超过50~60m。近年在中硬以下矿体中,开始试验使用液压支架和采矿机的综合机械化长壁采矿法。②短壁崩落法,顶板稳固性差时将长壁面划分为短壁面以利顶板管理。③进路崩落法,顶板稳定性很差且矿体赋存不规则时,用宽2~2.5m的进路回采矿石,根据地压大小,每采1~2条进路崩落一次顶板。长壁崩落法采准和工作面布置简单,在缓倾斜薄矿层回采中是一种生产能力较大、效率较高、通风条件较好的采矿法。短壁和进路崩落法的工作面短小,灵活性大,适用于开采地压较大、赋存条件复杂的矿层。中国龙烟铁矿应用长壁崩落法。大部分粘土矿和锰矿应用短壁崩落法和进路崩落法。

分层崩落法 将矿块在垂直方向划分为小于3m的分层,自上而下逐层回采。回采工作在假顶保护下进行。本法的缺点是:木材消耗量大,工序复杂,劳动生产率低,成本高,通风条件差;优点是贫化率低(约3~5%),回收率高(可达90~95%)。过去曾广泛应用,现在已逐步由其他高效采矿方法取代,应用比例很小。

分层可用壁式工作面或进路回采。采用浅眼落矿,崩落的矿石用电耙运至溜井,下放到阶段运输平巷(见矿山井巷)。随着工作面的推进,及时支护进路或壁式工作面。根据地压情况,每采完1~2个进路,或壁式工作面推进一定距离,放顶一次,将支架回收使顶板冒落。放顶前,在放顶区底板铺设假顶,作为下分层回采时的顶板。假顶用木材、金属网、竹笆、钢筋混凝土等材料铺设。回采第一阶段上部几个分层时,在假顶上部由废旧坑木逐渐形成厚度大于一个分层的隔离层,以防废石冲入。隔离层上部应有5~10m以上的岩石垫层,以缓冲围岩崩落时所造成的冲击力,确保安全生产。

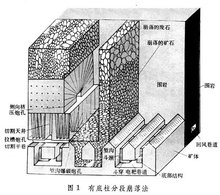

有底柱分段崩落法 特点是分段落矿,通过底部结构放出崩落的矿石。底部结构简称底柱,位于矿块或矿房底部,其中布置出矿巷道、斗穿、斗颈、漏斗或堑沟和溜井,根据出矿方法分为电耙、格筛和装载机械三种底部结构。中国矿山多采用电耙出矿的底部结构(图1)。电耙出矿的主要缺点是计量困难,结构较复杂,回收底柱时损失、贫化大,随着高效率无轨自行装运设备的出现,目前已逐渐改用装载机械出矿的平底结构。

有底柱分段崩落法有水平分层和垂直分层两种落矿方案。中国矿山广泛采用后一方案。垂直分层落矿方案的优点是爆破对底柱的破坏小,使用挤压爆破技术的落矿质量好,矿块结构简单,易于实现凿岩机械化,工作安全,但人工装药的劳动强度大。挤压爆破时,利用切割井巷或利用相邻已采矿块的崩落矿岩间隙做补偿空间,补偿比较小,约为15~20%。图1是向相邻崩落矿岩挤压爆破的方案。在分段下部形成底部结构,上部掘进凿岩巷道和通风行人天井后,钻上向扇形深孔,向相邻崩落矿岩方向挤压爆破落矿。爆破落矿前,相邻矿块必须进行松动放矿,以提供补偿空间。一次挤压爆破层厚度通常为 10~20m。这种方案的切割工作量低,爆破质量较好,但使用条件严格。回采矿块不和已采的崩落矿块相邻,或崩落矿岩的补偿空间不足时,可用切割井巷做补偿空间,进行挤压爆破。

有底柱分段崩落法有许多回采方案,适用于各种稳固程度的中厚以上的倾斜、急倾斜矿体和缓倾斜厚矿体。主要优点是适应性强;用电耙出矿,操作、维修简单;通风条件好。主要缺点是采准切割工程最大;巷道施工不易实现机械化,劳动条件差;矿石损失、贫化大。

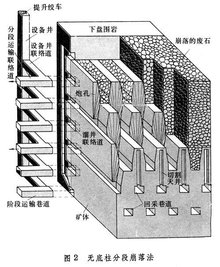

无底柱分段崩落法 特点是凿岩、崩矿和出矿在同一个分段回采巷道内顺序进行,以较小的崩矿步距向崩落区进行挤压爆破,不设底部结构,崩落的矿石自回采巷道端部直接放出,用装载设备装运至溜井。本法的优点是:结构简单,有利于使用大型机械化无轨自行设备;各工序都在水平巷道内进行,工作安全;能分采和剔出夹石。缺点是通风差,矿石损失、贫化高。适于开采围岩易崩落、矿石稳固的急倾斜厚矿体。若矿石不稳固,回采巷道维护困难;倾角小和矿体薄,矿石损失、贫化将增大。

采矿方法布置见图2。在分段水平掘进称为进路的回采巷道和联络巷道。回采巷道端部,掘进切割巷道和切割天井。 在回采巷道和切割巷道中凿上向扇形深孔。回采前先在回采巷道端部拉切割槽,然后分步距爆破进行回采。回采分段上部应保持大于1.5~2个分段高度的崩落覆盖岩层。沿走向每隔一定距离布置设备井或斜坡道,向分段运送设备、材料和人员。

分段高度、进路间距、崩矿步距三个参数要合理配合,符合覆岩下放矿的矿岩流动规律。分段高度主要受凿岩设备的限制,过大将影响凿岩效率和爆破质量,过小则增大采准工作量。常用的高度为10m左右。上下分段的回采巷道应严格按菱形布置,以便将上分段回采巷道两侧的脊部残留矿石,在下分段出矿时尽量回收出来。同一分段内的回采巷道应互相平行。常用的回采巷道间距是8~10m。采准工作完成后,崩矿步距是惟一能调节的参数。常用的崩矿步距是 1.8~2.5m。如果参数选择合理,生产正常,在贫化率15~20%的条件下,回收率可达85%以上。

凿岩主要使用单机、双机或三机自行台车。个别矿山也有用圆环雪橇式台架的。台车和台架均配重型凿岩机。出矿主要采用装运机和铲运机,运距较长时用装载机械配自卸卡车或自行矿车。

阶段崩落法 特点是在阶段全高上借助凿岩爆破或重力崩落矿石,并在崩落覆盖岩层下通过矿块的底部结构放出矿石。阶段崩落法分阶段强制崩落法和阶段自然崩落法。

阶段强制崩落法 主要利用凿岩爆破落矿。矿块布置和回采工艺大体与有底柱分段崩落法相似。本法的主要特点是整个阶段高度一次落矿,不划分分段。阶段强制崩落法也分水平深孔落矿方案和垂直深孔落矿方案。水平深孔落矿方案须形成与落矿范围相适应的水平补偿空间,掘进凿岩天井和凿岩硐室。在凿岩天井或硐室中钻水平深孔需搬运凿岩设备,作业条件差。本法适用于开采矿石比较稳固,无自燃和粘结性而形状又比较规则的厚大矿体。主要优点是矿块生产能力大,采准工作量小,劳动生产率高,成本低,存窿矿石多,有利于调节生产。主要缺点是落矿高度大,放矿管理要求严格,出矿时间长,矿岩不够稳固时底柱维护困难。

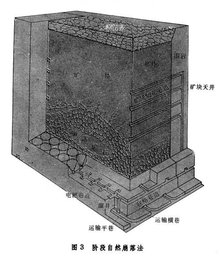

阶段自然崩落法 主要靠矿石自重落矿,在矿体回采单元(矿块或盘区)下部进行较大水平面积拉底,在侧部用巷道和深孔爆破切帮后,矿石在阶段的整个高度上随放矿而逐渐自然崩落(图3)。控制放矿速度和调节切帮工程,可保证矿石破碎质量和正常连续崩落。本法将矿体划分成矿块、盘区或全矿体连续崩落。矿块或盘区的水平尺寸主要取决于矿石的崩落难易程度、要求的崩落速度和底柱的稳固性。合理矿块尺寸应保证矿石按要求连续自然崩落,出矿巷道不发生破坏。

应用阶段自然崩落法的主要条件是在拉底、切帮后,矿石能自然崩落成合格的块度。适用于矿石节理裂隙发育,矿体与围岩界线明显,易于分离,围岩较矿石滞后崩落的厚大矿体。本法生产能力大,是成本最低的地下采矿法,在有些条件下接近露天开采,主要缺点是采准时间长,一次投资大,使用条件严格。此法在美国应用较多。

分段崩落法底部结构中漏斗施工方法评析

分段崩落法底部结构中漏斗施工方法评析

分段崩落法底部结构中漏斗施工方法评析

分段崩落法底部结构中漏斗施工方法评析