复合镀膜系统技术指标文献

科创复合风管技术指标7.4

科创复合风管技术指标7.4

科创复合风管技术指标7.4

科创复合风管技术指标 1. MFK1 纤维增强镁质复合风管 (暖通型) 强度结构层材料为镁质材料,其燃烧性能为 A1 级,厚度≥ 1.5mm,抗折荷载≥ 1200N,软 化系数≥ 85%,热阻值≥ 0.85㎡· k/w,导热系数≤ 0.030w/m·k。保温层材料采用热固型聚 苯乙烯,其燃烧性能≥ A2级。板材总厚度为 31mm,密度≤8kg/㎡,无铝箔或单面铝箔,采 用层插式连接或 PVC 法兰快插连接,绝不返卤。 2. MFK2 纤维增强镁质复合风管(通风型) 强度结构层材料为镁质材料,其燃烧性能为 A1 级,厚度≥ 1mm,抗折荷载≥ 1200N,软化 系数≥ 85%,热阻值≥ 0.81 ㎡· k/w,导热系数≤ 0.030w/m·k。保温层材料采用热固型聚苯 乙烯,其燃烧性能≥ B1级。板材总厚度为 25mm,密度≤ 8kg/㎡,无铝箔或单面铝箔,绝不 返卤。 3. MFK3 纤维

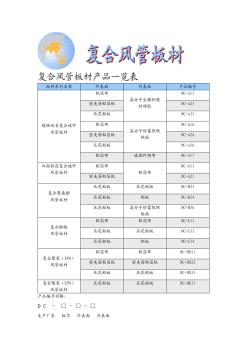

复合风管板材技术指标

复合风管板材技术指标

复合风管板材技术指标

复合风管板材技术指标