高压汽轮机文献

汽轮机高压缸结垢分析

汽轮机高压缸结垢分析

汽轮机高压缸结垢分析

汽轮机高压缸结垢分析

选择特殊符号

选择搜索类型

请输入搜索

【1】背压式汽轮机没有凝汽设备,开车时不用抽真空,且暖管暖机的时间较短,抽汽设备又分为射流式和容积式,射流式又分为射水和射汽,容积式又分为液环式和离心式,抽气式汽轮机开车要比背压式繁琐的多,首先它需要...

进入汽轮机做功的蒸汽,除少量漏汽外,全部或大部排入凝汽器凝结成水,这种汽轮机称为凝汽式汽轮机。背压式汽轮机是指不设凝汽器的机组,进入汽轮机的蒸汽做功后以高于大气压力的压力排出,供工业或采暖使用。

楼上说的小机都是正确的,就是小汽轮机(汽泵)。我以我们单位100万机组的小机讲解,使你有个大概的概念。 我公司小轮机采用杭州汽轮机厂(日本三菱技术支持)生产的HMS500D 型汽轮机,小机设计工况为主...

汽轮机高压缸结垢分析

汽轮机高压缸结垢分析

汽轮机高压缸结垢分析

汽轮机高压缸结垢分析

主蒸汽压力为11.8~14.7?MPa的汽轮机。

超高压汽轮机

superhighpressuresteamturbine

为11.8~14.7?MPa

如图《高压蒸汽外切换系统》所示。其中(a)内切换系统;(b)外切换系统。小汽轮机只设一个蒸汽室。正常工况时,小汽轮机由主汽轮机中压缸供汽抽汽,当主汽轮机负荷降到低压汽源不能满足小汽轮机的需求时,打开小汽轮机高压蒸汽(即高压缸排汽)管道上的减压阀,则高压蒸汽经阀节流后进入汽轮机,与此同时,低压管道的止回阀动作,小汽轮机自动地由低压汽源切换到高压汽源。这种切换方式,在切换点工况小汽轮机工质突然由低压蒸汽变为高压蒸汽,故对小汽轮机会产生较大的热冲击,同时减压阀产生了节流损失。所以,尽管这种方式只需要设置一个蒸汽室,但因其经济性不高而应用的不多。

所谓新蒸汽内切换就是用主蒸汽管道上的新蒸汽作为小汽轮机的高压内切换汽源,正常汽源为中压缸抽汽或排汽。当主汽轮机负荷低于切换点时,小汽轮机的供汽由主汽轮机的低压抽汽汽源切换到新汽一高压汽源,取消了外切换系统中高压汽源管道上的减压阀,在小汽轮机设置了两个独立的蒸汽室,并各自配置有相应的主汽阀和调节汽阀,它们分别与高压汽源和低压汽源相连。

这种切换方式的优点是:汽源切换过程中,汽轮机调节系统工作比较稳定,热冲击较小,高压蒸汽在汽阀中的节流损失也小,改善了机组低负荷的热经济性。同时也可保证在主汽轮机负荷很低的工况下,甚至主汽轮机停运时,仍有汽源供给小汽轮机以驱动给水泵,且不增加电厂的额外投资,因此新蒸汽内切换方式得到了广泛应用。

某电厂135MW等级汽轮机于2004年6月投产,已运行13年。今年10月份检修过程中发现高压进汽下半缸联接管中内套管焊接处有裂纹缺陷,见附图1和附图2。

根据对现场问题以及零件材质的分析,缺陷处理过程如下:

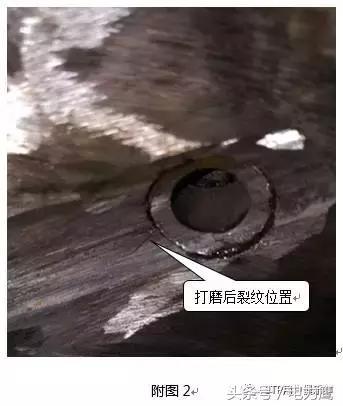

电厂对裂纹位置进行打磨处理,打磨直径约φ27mm,深度约19mm,发现裂纹未能消除,并出现新的裂纹,打磨前裂纹位置见附图3,打磨后裂纹位置见附图4。

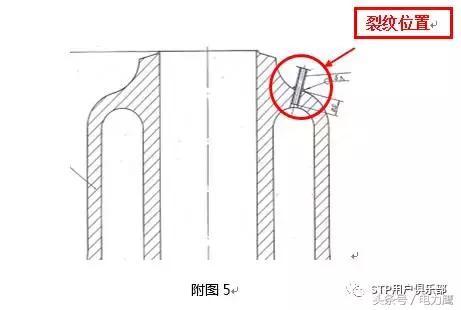

裂纹位置如附图5所示。

电厂根据高压进汽联接管接口位置裂纹情况,决定以最小量先把裂纹挖除干净,挖除干净后反馈挖除后的坡口尺寸,据此考虑焊缝尺寸;若挖除后仍有裂纹存在,则考虑进行扩孔处理,在去除裂纹后根据扩孔大小现场照配圆钢,在圆钢上打孔后与联接管进行焊接并作焊后检查。

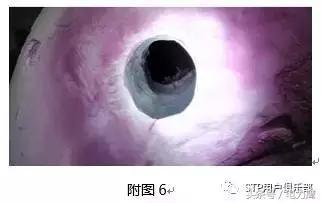

在挖除过程中发现裂纹已经穿透高压进汽联接管套管上的连接孔,故采取局部扩孔处理以消除裂纹。在此过程中及时进行着色检查,以保证按最小量消除裂纹,过程情况图片见附图6。经着色检查,在消除裂纹后,最终挖孔尺寸直径约为φ35mm。

由于此处焊接操作空间受限,结合该处裂纹缺陷的焊接处理工艺要求,最终确定焊接方案,根据孔尺寸照配圆钢,在圆钢上预钻φ12.5mm的通孔,在联接管套管的连接孔处开坡口,采用镍基焊材对联接管套管和圆钢进行坡口焊,同时将原疏水管与圆钢内孔进行插入焊,焊接后对焊缝进行焊后检查(见附图7)。建议电厂在后期机组运行过程中注意保持疏水的通畅。