锆及锆合金管道焊接工法适用范围

《锆及锆合金管道焊接工法》不仅适用于化学工程、有色金属工程、核工程中锆及锆合金工艺管道的室内活动焊口的焊接,同样适用于室外固定焊口的焊接 。

锆及锆合金管道焊接工法锆材特点

1、锆属于稀贵金属材料,物理、化学性能独特,焊接时应根据其特性,制订工艺措施,以满足获得质量合格的焊接接头的要求。

2、工业纯锆是银白色金属,密度6.5克/立方厘米、熔点1852℃、比热容29焦耳/(千克·K)、电阻率45微欧姆·厘米,线膨胀系数5.9X10-6K,由于锆的熔点高,比热容和导热率小,焊接宜采用大规格、快焊速。

3、锆材化学活性大,当被加热到焊接温度时,很容易熔解材料表面的氧化物,还与大多数元素和化合物发生反应,引起材料机械性能和耐蚀性能恶化。焊前应对材料表面进行机械清理和化学清洗。

4、锆材化学活性大,高温下会与氢、氧、氮等气体发生反应。氢、氧、氮与锆形成脆性化合物,使锆的塑性、韧性和耐蚀性能急剧降低。因此,在焊接过程中,采用改进的特殊工装,使锆管焊接区域温度可能超过200℃部位全部处于充足的惰性气体的有效保护之中,不仅室内活动口,室外固定焊口的质量同样能达到锆管焊接质量标准 。

锆及锆合金管道焊接工法工艺原理

《锆及锆合金管道焊接工法》采用手工钨极惰性气体保护焊(GTAW)焊接方法。焊前对锆管坡口及热影响区进行机械清理和化学清洗,除去母材表面的氧化膜和油污;焊接过程中,通过控制热输入降低焊接区域高温停留时间,利用脉冲焊机脉冲的可调性及参数宽范围的调节性,能够控制熔池温度,降低焊接区域的温度,实现控制熔池焊接区域温度的目的。同时,采用特殊的保护工装,使锆管焊接区域温度可能超过200℃部位的局部或全部处于惰性气体的有效保护之中,管道内部进行大流量充气直至全部焊道完成冷却至室温后撤掉保护,达到锆管焊接之目的 。

锆及锆合金管道焊接工法工艺流程

《锆及锆合金管道焊接工法》工艺流程如下:

施工准备→材料验收→划线检验→下料及坡口加工→坡口周边处理→焊件组对→焊接→焊缝外观检查→焊缝PT、RT探伤→管道水压试验→排水、干燥

锆及锆合金管道焊接工法操作要点

一、施工准备

1、焊接工艺评定及焊工考试

施工前,按照ASME第Ⅸ卷的有关规定进行焊接工艺评定;根据焊接工艺评定编制焊接工艺指导书,指导焊工培训;参照ASME第Ⅸ卷要求进行焊工考试,取得作业人员证的焊工,方可参加焊接施工。

2、场地准备

为了避免雨、雪、风、霜等干扰,需要搭设一个活动暖棚。棚架釆用Φ48X3脚手架管,棚壁用一层加厚阻燃蓬布蒙着,留一人、物进出口。棚内釆用36伏安全电压照明。环境温度不得低于15℃,相对湿度不得大于90%。

二、材料验收

管子、管件、螺栓、垫片、阀门、焊材等必须有制造厂出厂合格证和质量证明书。管子应逐根检查其外径、壁厚;表面应光滑、清洁、不得有裂纹、折叠、过腐蚀和划伤等缺陷;管件、螺栓应符合设计要求,无超标缺陷。

三、划线检验

操作人员应认真熟悉图纸,因材料价格昂贵,划线后应认真进行自检、互检和技术人员复查,并做好标记移植。

四、下料及坡口加工

锆管的切割和坡口的加工应尽可能采用机械方法,如锯、车、铁、钻、刨等,并配合水或冷却液降温,避免温升造成材料损害。大件必须采用热切割方法加工时,应留有足够余量,并采取措施保护管子内外表面,防止灼伤,切割后应釆用机械方法除去污染层。

坡口周边25毫米范围内外表面较厚的氧化膜,可使用砂轮机、电磨、锉刀、刮刀进行清理,坡口表面应光洁、无毛刺、凹坑和残存砂粒等缺陷,最后还应使用不锈钢丝刷仔细清理,加工使用的工具应为专用,并保持清洁。加工完成的坡口应经PT探伤检査合格。

五、坡口周边处理

加工完成的坡口周边75毫米范围内外表面,使用合适的溶剂(丙酮、酒精)清洗,除去材料表面的油脂、水分、灰尘。

清理完成的焊件应立即进行焊接或对焊接区域采取防尘措施,放置时间不宜超过8h,否则应再次清理。填充焊丝焊前必须用溶剂清除其表面的油脂、残留润滑剂和灰尘等污物。

六、焊件组对

管子、管件对接焊口的组对应做到内壁齐平,内壁锆边量不宜超过壁厚的10%且不大于1毫米。采用木锤或铜锤敲打,不允许强力组装。点固焊的工艺措施及焊接材料应与正式焊接一致,点焊高度不得超过管壁厚度2/3,点固焊缝不得有裂纹、气孔及不允许存在的氧化变色等缺陷。

七、焊接

1、保护工装的改进

由于锆材的焊接作业是在室外进行,为了进一步提高氩气的保护效果,使焊接质量达到要求,在原来的氯气保护工装上进行了一些改进。

(1)为了使管内充气堵板与管内径严密贴合,以提高保护效果,减少氯气耗费,把原来刚性的充气堵板改为用柔性材料制作。

(2)外部保护拖罩由原来的与被焊管间的刚性接触改为柔性接触,使焊接运动过程中拖罩与被焊管间的间隙始终处于柔性封闭,弥补可能产生的封闭不紧密,防止空气卷入焊接高温区域。这一措施大大提高了保护效果,又减少了氩气的耗费。

(3)外部保护拖罩内的保护网材料由刚性材料改为更为耐用的柔性材料,既能较好地保证流出的保护气体呈层流状态,又节约成本提高效率。

2、焊接工艺

(1)釆用氮弧焊焊接工艺,利用脉冲焊机脉冲的可调性及参数宽范围的调节性,控制热输入降低焊接区域高温停留时间,有效地控制熔池温度,降低焊接区域的温度,实现控制熔池焊接区域温度的目的。

(2)由独立的气路提供各区域保护气流,且互不干扰。

(3)焊接过程中,焊丝加热端应始终处于氧气保护区内,送丝应均匀并防止带入空气。灭弧后,焊丝可暂不拿出熔池,如果焊丝发生污染变色,则应至少切除25毫米。焊接采用大规范、快焊速,避免焊枪横向摆动,当单道焊不能满足焊缝宽度要求时,可采用压道焊。

(4)层间温度应控制在100℃以下,层间清理可使用锉刀或扁铲除去弧坑、飞溅及不利于下道焊接的焊瘤、凸起等缺陷,并使用不锈钢丝刷除去轻微的表面变色,必要时应使用溶剂清洗焊道及热影响区表面,除去工具、手套造成的污染。

(5)不同壁厚管道对接时,当壁厚差小于或等于2毫米时可以直接焊接;当壁厚差大于或等于3毫米时,则应按右图进行加工。

(6)焊接定位焊缝时,应釆用与正式焊接相同的焊丝和焊接工艺,并应由合格焊工施焊。定位焊缝表面的氧化膜应清理干净,并应将其两端修整缓坡形。定位焊缝尺寸应符合下表规定:

管道定位焊缝尺寸

| 公称直径(毫米) |

位置与数量 |

焊缝高度 |

长度(毫米) |

| ≦50 |

对称2点 |

根据焊件厚度确定 |

3~5 |

| >50~150 |

均布2~3点 |

3~10 |

| >150~200 |

均布3~4点 |

5~10 |

(7)焊接工艺参数

焊接工艺参数见下表:

焊接工艺参数

| 厚度 |

层数 |

焊丝直径 (毫米) |

钨极直径 (毫米) |

喷嘴直径 (毫米) |

氩气流量 (升/分钟) |

焊接电流 (安) |

电压 (伏) |

| 1~3 |

1~2 |

1.5~2 |

2.5 |

15~18 |

12~15 |

120~140 |

10~12 |

| 4~8 |

4~6 |

2.5 |

3 |

18~20 |

15~20 |

140~180 |

10~12 |

| 8~12 |

5~8 |

2.5 |

3 |

20 |

20 |

180~220 |

12~15 |

3、焊接操作

(1)焊接采用三人组合焊方式,即一人焊接,一人持正面托罩,一人监控气体配送的相互配合,对焊接区域进行充分的保护,以达到必须的保护要求。

(2)焊接时钨极端部与工件的距离为2毫米,焊枪、焊丝和焊工三者的位置既要便于操作,又要保护好焊接熔池;焊丝与焊缝之间的倾角为10°左右,如倾角太大,容易扰乱电弧及焊接保护气流的稳定性;焊枪与工件表面夹角宜在80°~90°之间。

(3)当钨极与工件接触时,应立即停止焊接,将钨极、焊丝和接头处处理干净后方可继续焊接。

(4)焊接过程中,如发现焊缝及热影响区出现不允许的污染变色时,应立即停止焊接,査明原因,采取措施,并经验证确实有效后,方可继续焊接。对污染严重的焊缝,必须铲除干净,并进行必要的修复后方可进行下步焊接工作。

(5)多层多道焊时,每层焊道接头应错开,每焊完一遍即应将焊缝表面氧化膜清理掉。为保证焊接质量,焊接时层间温度不应超过100℃。当班未完成重新焊接前应当对前层焊道使用无硫乙醇或无硫丙酮擦拭脱脂清理。

(6)当钨极氩弧焊的钨极前端出现污染或形状不规则时,应进行修磨或更换,当焊缝出现触钨现象时,应将钨极、焊丝、熔池处理干净后方可继续进行施焊。

(7)焊接过程中,如出现点固焊开裂,造成错口时应立即停止施焊,并应立即进行修复,然后继续焊接。

八、焊缝外观检査

焊后必须进行外观检查,焊缝及热影响区不得存在夹渣、气孔、裂纹、咬边、熔合性飞溅和超过规定的颜色变化。

九、焊缝PT、RT探伤

1、焊后对焊缝正反两面必须进行100%PT探伤检査,如果背面不能接近,则打底焊道表面必须进行100%PT探伤检査。

2、对接焊缝焊后进行100%RT探伤检查,其线性象质计金属丝的材料应与管材相一致。

十、水压试验

管道安装完毕后,按设计要求进行水压试验,试验合格后用压缩空气将管内积水吹干 。

十一、劳动力组织

施工单位采用《锆及锆合金管道焊接工法》的劳动力组织见下表:

劳动力组织

| 序号 |

工种 |

人数 |

职责 |

| 1 |

焊接工程师 |

1 |

焊接技术管理 |

| 2 |

管道工艺工程师 |

1 |

管道工艺技术管理 |

| 3 |

焊工 |

3 |

必须持有相应项目作业人员证 |

| 4 |

管工 |

3 |

2人下料清理组对、1人现场组装 |

| 5 |

车工 |

1 |

下料、加工 |

| 6 |

钳工 |

1 |

阀门、管道试压 |

| 7 |

材料员 |

1 |

领料及现场运输联络 |

| 8 |

焊接检査员 |

1 |

监督检査 |

| 9 |

无损检测人员 |

1 |

焊缝无损检测 |

| 合计 |

- |

13 |

- |

锆合金管道焊接工艺评定

锆合金管道焊接工艺评定

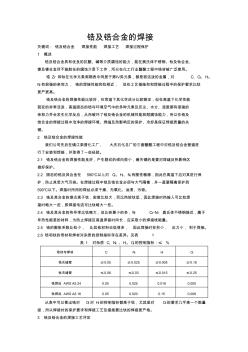

锆及锆合金的焊接

锆及锆合金的焊接