加工牙形饱满、尺寸精度高。可加工正、反扣螺纹。此类机床操作简单、结构紧凑、工作可靠,具有独特的刀具自动开合机构。可加工Φ 16-40mm的HRB335和HRB400带肋钢筋。

钢筋剥肋滚丝机的工作原理

1、钢筋夹紧结构

钢筋夹紧是利用正反螺纹丝杠旋转带动夹紧钳体滑动自定心方式完成的。

2、螺纹头加工:

将钢筋夹紧,剥肋滚丝头转动并作轴向进给完成螺纹加工。剥肋滚丝头转动是由主电机经减速机以50转每分的转速完成。进给由操作员扳动手柄经齿轮、齿条带动减速机及剥肋滚丝头沿滑杠运动完成。

3、滚丝轮:

滚轧螺纹的滚丝轮,由三件组成,可互换安装,滚扎螺纹一次成型。

4、进、退刀

开启主电机按钮,电机带动减速机及剥肋滚丝头转动,操作员扳动手柄进给,螺纹加工完成时,行程开关触板压下行程开关按钮,延时后反转退回起始位置并自动停机。

钢筋剥肋滚丝机使用方法

(一)加工前的准备

1.按要求接好电源线和接地线,接通电源。电源为三相380V 50Hz的交流电源,为保证人身安全请使用带漏电保护功能的自动开关。

2.冷却液箱中,加足溶性冷却液(严禁加油性冷却液)

(二)空车试转

1.旋转水泵按钮。检查冷却水泵工作是否正常。

2.按正转、反转、停止按,检查电器控制系统工作是否正常。

3.根据所加工钢筋的规格,调整行程开关触点的位置.(具体见表四)

(三)调试:

1.根据所加工钢筋的直径,选用相应大小的滚丝轮。滚丝轮与加工钢筋直径的关系见表:

滚丝轮类型 | 大号轮 | 中号轮 | 小号轮 |

加工钢筋直径(mm) | Φ(16-22) | Φ(25-32) | Φ(36-40) |

螺 距(mm) | 2.5 | 3.0 | 3.5 |

2.根据选择的滚丝轮选用相应的垫片见表:

螺距 | 2.5mm | 3.0mm | 3.5mm |

序号 | 1号 | 2号 | 3号 | 1号 | 2号 | 3号 | 1号 | 2号 | 3号 |

垫片厚度 | 2.67 | 3.50 | 4.33 | 2.50 | 3.50 | 4.5 | 2.34 | 3.50 | 4.66 |

3.选用相应的试棒,调整剥肋装置和滚丝轮装置的大小。(试棒大头是调整剥肋大小,试棒小头是调整螺纹大小)

4.根据所加工钢盘规格,调整剥肋行程档块的位置,保证剥肋长度达到要求值。剥肋长度与钢筋规格的关系见表三:

钢筋规格(mm) | Φ16 | Φ18 | Φ20 | Φ22 | Φ25 | Φ28 | Φ32 | Φ36 | Φ40 |

剥肋长度(mm) | 40/17 | 45/20 | 50/22 | 55/24 | 60/27 | 65/29 | 75/35 | 85/39 | 90/42 |

5.根据所加工钢筋规格,调整剥肋行程档块的位置,保证滚轧螺纹有效长度达到要求值。螺纹有效长度与钢筋规格的关系见表四。

钢筋规格(mm) | Φ16 | Φ18 | Φ20 | Φ22 | Φ25 | Φ28 | Φ32 | Φ36 | Φ40 |

螺纹有效长度(mm) | 22.5 | 25 | 27.5 | 30 | 33 | 35 | 41 | 45 | 48 |

(四)工件装夹

将待加工的钢筋装卡在台钳钳口上,伸出长度应与起始位置的滚轧头剥刀片端面对齐,然后扳动手柄夹紧。

(五)操作过程

1.接通电源,启动水泵,按下主电机按钮,即可转动进给手柄,向工件方向进给实现切削,当剥肋长度达到要求时,剥肋刀自动张开,转动手柄继续进给,即可实现滚轧螺纹,当滚丝轮与钢筋接触时稍稍用力,并使主轴旋转一周。轴向进给一个螺距长度,当进给到一定程度后,即可实现自动进给,直到整个滚轧过程完成后自动停车,然后自动反转,即可实现自动退刀。

2.当自动退刀结束后顺时针转动进给手柄,将滚轧头退回到初始位置,机器自动停止,此时剥肋刀自动复位。卸下加工完成的工件即可。

3.用环规检查螺纹长度,误差在范围内为合格;同时用螺纹通止规检查丝头尺寸,通规能旋入,止规不能旋入或不能完全旋入为合格。

4.滚轧反丝:

(1)交换任意二相进电电源相序

(2)将机头中的前后板上的六个偏心套180°反向放置()后板上三个偏心套反向必须先卸下偏心轴后方可反向放置)。

(3)将二组滚轮的前后垫片(1号和3号双双)前后对换。

(4)按原装配完毕,并调整好刀具和滚轮装置大小即可。

5.滚轧反丝时,按下正转起动按钮,转动进给手柄向工件方向进给实现切削,当剥肋长度达到要求时,剥肋刀自动张开,停止进给,此时按下停止按钮停车后,按下反转按钮,滚轧头反向旋转,操纵手柄继续进给,即可滚轧反扣螺纹,当滚丝轮与钢筋接触时,一定要用力,并使主轴转一周,轴向进给一个螺距长度,当进给到一定程度后,即可实现自动进给,直到整个滚轧过程完成后自动停车。按下正转起动按钮,即可实现自动退刀。

(六)刀具、滚轮更换

1.剥肋刀切削一定数量钢筋后,刀刃会变钝,此时应将剥肋刀拆下,将刀具的前刃面磨去0.2-0.3mm(严禁磨刀刃顶面),安装后即可重新使用。

2.剥肋刀刃口崩裂不能正常切削时,可更换新刀片。

3.滚丝轮滚轧一定数量的丝头后,因磨损或牙形损坏,不能滚轧出合格丝头时,应该及时更换新滚丝轮。

4.在更换新的滚丝轮时,调整螺距的垫圈必须安装正确,否则不能正常工作 。

六.钢筋直螺纹滚丝机使用注意事项

1.冷却液体必须使用水溶性乳化冷却液,严禁使用油性冷却液,更不可用普通润滑油代替。

2.没有冷却液时严禁滚轧加工螺纹。

3.待加工的钢筋端部应平整,必须用无齿锯下料。且在端部500mm长度范围内应圆直,不允许弯曲,更不允许将气割或切断机下料的端头直接加工。

4.在初始切削时进给应均匀,切勿猛进,以防刀刃崩裂。

5.滑道及滑块应定期清理并涂油。

6.铁屑应及时清理干净。

7.冷却液体箱半月清理一次。

8.减速器应定期加油,保持规定油位。

9.滚压机应定期进行保养。

10.机床的机壳必须可靠接地后再使用。

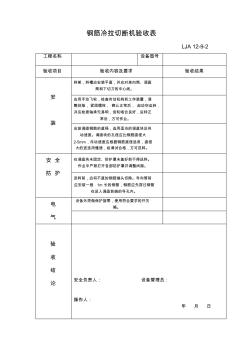

钢筋直螺纹滚丝机验收表

钢筋直螺纹滚丝机验收表