高炉煤气分布文献

高炉煤气、转炉煤气和焦炉煤气

高炉煤气、转炉煤气和焦炉煤气

高炉煤气、转炉煤气和焦炉煤气

高炉煤气、转炉煤气和焦炉煤气的区别? 冶金企业 一、高炉煤气 (高炉炼铁,转炉炼钢) 高压鼓风机鼓风, 并且通过热风炉加热后进入了高炉, 这种热风和焦炭助燃, 产 生的是 CO2和 CO,CO2又和炙热的焦炭产生 CO,CO在上升的过程中,还原了铁矿石中的铁 元素,使之成为生铁,这就是炼铁的化学过程。铁水在炉底暂时存留, 定时放出用于直接炼 钢或铸锭。 这时候在高炉的炉气中, 还有大量的过剩的 CO,这种混和气体,就是高炉煤气。 每炼 1 吨铁可产生 2100-2200 立方米的高炉煤气 。 这种含有可燃 CO的气体,是一种低热值的气体燃料,可以用于冶金企业的自用燃气, 如加热热轧的钢锭、预热钢水包等。也可以供给民用,如果能够加入焦炉煤气,就叫做“混 和煤气”,这样就提高了热值。 高炉煤气为炼铁过程中产生的副产品,主要成分为 :CO, C02, N2、H2、CH4等,其中 可燃成分 CO含

高炉煤气方案

高炉煤气方案

高炉煤气方案

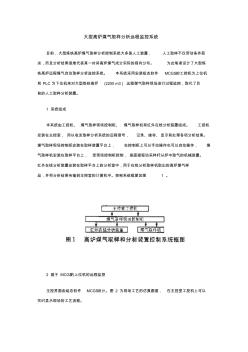

大型高炉煤气取样分析远程监控系统 目前,大型炼铁高炉煤气取样分析控制系统大多是人工装置, 人工取样不仅劳动条件恶 劣,而且分析结果很难代表某一时间高炉煤气成分实际的径向分布。 为此笔者设计了大型炼 铁高炉远程煤气自动取样分析监控系统。 本系统采用安装组态软件 MCGS 的工控机为上位机 和 PLC 为下位机来对大型炼铁高炉 (2200 m3 ) 远程煤气取样现场进行过程监控,取代了目 前的人工取样分析装置。 1 系统组成 本系统由工控机、 煤气取样现场控制柜、 煤气取样机和红外在线分析装置组成。 工控机 安装在主控室, 用以收发取样分析系统的远程信号, 记录、储存、显示和处理各项分析结果。 煤气取样现场控制拒安装在取样装置平台上, 在控制柜上可以手动操作也可以自动操作, 煤 气取样机安装在取样平台上, 受现场控制柜控制, 是直接驱动采样杆从炉中取气的机械装置。 红外在线分析装置安装在取样平