硅烷法文献

硅烷浸渍涂层

硅烷浸渍涂层

硅烷浸渍涂层

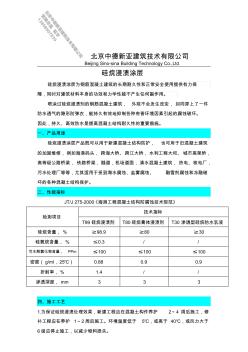

北京中德新亚建筑技术有限公司 Beijing Sino-sina Building Technology Co.,Ltd. 硅烷浸渍涂层 硅烷浸渍涂层为钢筋混凝土建筑的长期耐久性和正常安全使用提供有力保 障,同时对建筑材料本身的功效和力学性能不产生任何副作用。 喷涂过硅烷浸渍剂的钢筋混凝土建筑, 外观不会发生改变, 如同穿上了一件 防水透气的隐形防弹衣,能持久有效地抑制各种有害环境因素引起的腐蚀破坏。 因此,持久、高效防水是提高混凝土结构耐久性的重要措施。 一、产品用途 硅烷浸渍涂层产品既可以用于新建混凝土结构防护, 也可用于旧混凝土建筑 的加固维修,例如海港码头, 跨海大桥、跨江大桥,水利工程大坝、城市高架桥, 高等级公路桥梁, 铁路桥梁,隧道,机场道面,清水混凝土建筑, 热电、核电厂, 污水处理厂等等,尤其适用于受到海水腐蚀、盐雾腐蚀、 融雪剂腐蚀和冻融破 坏的各种混凝土结构保护。

材料表面的硅烷化改性

材料表面的硅烷化改性

材料表面的硅烷化改性

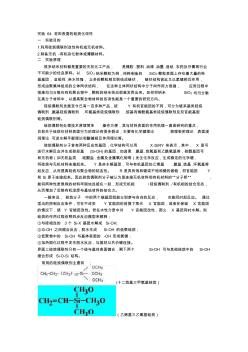

实验 64 材料表面的硅烷化改性 一.实验目的 1.利用硅烷偶联剂改性有机或无机材料。 2.制备无机 -有机杂化粉体或薄膜材料。 二.实验原理 很多纳米材料都是重要的无机化工产品, 是橡胶 .塑料 .油漆 .油墨 .造纸 .农药及牙膏等行业 不可缺少的优良原料。以 SiO 2纳米颗粒为例,纯粹制备的 SiO2颗粒表面上存在着大量的羟 基基团,呈极性 .亲水性强, 众多的颗粒相互联结成链状, 链状结构彼此又以氢键相互作用, 形成由聚集体组成的立体网状结构, 在这种立体网状结构中分子间作用力很强, 应用过程中 很难均匀分散在有机聚合物中,颗粒的纳米效应很难发挥出来。如何将纳米 SiO2均匀分散 在高分子材料中,以提高聚合物材料的各项性能是一个重要的研究方向。 硅烷偶联剂发展至今已有一百多种产品,按 Y 有机官能团的不同,可分为链系基类硅烷 偶联剂 .氨基硅烷偶联剂 .环氧基类硅烷偶联剂 .烷基