锅炉热损失文献

大中型锅炉降低锅炉热损失的运行措施及改造实例

大中型锅炉降低锅炉热损失的运行措施及改造实例

大中型锅炉降低锅炉热损失的运行措施及改造实例

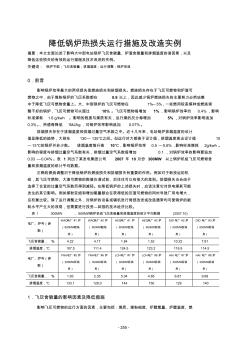

- 255 - 降低锅炉热损失运行措施及改造实例 摘要:本文全面论述了影响大中型电站锅炉飞灰含碳量、炉渣含碳量和排烟温度的诸因素,以及 降低这些损失的有效的运行措施及技术改进的实例。 关键词: 锅炉节能;飞灰含碳量;排烟温度;运行调整;锅炉改造 0.前言 影响锅炉效率最大的两项损失是燃烧损失和排烟损失。燃烧损失存在于飞灰可燃物和炉渣可 燃物之中,由于煤粉锅炉的飞灰系数都在 0.9 以上,因此减少锅炉燃烧损失的主要努力必然地集 中于降低飞灰可燃物含量上。大、中型锅炉的飞灰可燃物在 1%— 5%,一些燃用较差煤种或燃烧调 整不好的锅炉,飞灰可燃物可以超过 10% 。飞灰可燃物每增加 1%,影响锅炉效率约 0.4%,影响 标准煤耗 1.6 g/kwh 。影响的程度与煤质有关,运行煤的灰分每增加 5%,对锅炉效率影响追加 0.3%。、热值每降低 1MJ/kg ,对锅炉效率影响追加 0.07%。

CFB锅炉散热损失测算及估算对锅炉效率的影响研究

CFB锅炉散热损失测算及估算对锅炉效率的影响研究

CFB锅炉散热损失测算及估算对锅炉效率的影响研究

为衡量现行《电站锅炉性能试验规程》(GB 10184-1988)中散热损失的估计方法对电厂锅炉效率的影响,对一台440 t/h循环流化床(CFB)锅炉进行了散热损失现场测试及不确定度分析.测试时,将锅炉系统外表面分成134块区域,共设置1 333个测点,在每个测点处,表面温度、环境温度、环境风速各读取3个数.经计算可得,该锅炉系统的散热损失为0.731%,不确定度为0.08%,测试结果具有很高的准确度.但按现行国标和行业标准的估计方法确定的散热损失为0.432%,导致锅炉效率存在0.382%的单侧不确定度.