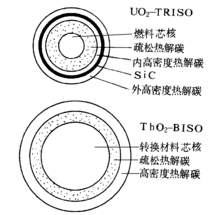

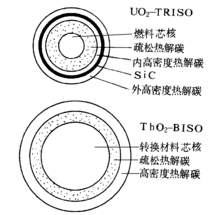

高温气冷堆燃料元件是包覆颗粒燃料弥散在石墨基体中的全陶瓷型元件,它的基本组成单元是包覆颗粒燃料(图1)。高温气冷堆燃料元件有球形和棱柱状两种形式(图2)。高温气冷堆燃料元件的制造一般包括燃料芯核制备、燃料芯核包覆和元件制造三个步骤。

-

选择特殊符号

选择搜索类型

请输入搜索

这种元件在结构上属棱柱形元件,最早为英国提出,日本已在高温工程试验堆(HTTR)中使用。它的燃料棒由环状燃料密实体装在石墨套管内构成。环形燃料密实体的制造工艺类似于球形元件,不同的是采用金属模温压(150℃)工艺。

美国通用原子公司(General Atomic Company,GA)发展的高温气冷堆采用此种元件。棱柱形燃料元件由一块六角石墨棱柱构成,高793mm,对边距360mm。它上面有204个孔道,其中72个是冷却剂通道,冷却剂通道周围有6个燃料孔道,内装燃料棒〔图2(b)〕。制造分混料、注塑成型、元件装配和热处理四道工序。

(1)混料:把包覆颗粒称量后放入金属模中形成颗粒床。

(2)注塑成型:把石墨粉(质量约占30%)和热塑性有机黏结剂(煤沥青或石油沥青)混合,在加热情况下注入颗粒床,制得燃料棒。

(3)元件装配:把燃料棒插入石墨棱柱块的燃料孔道内。石墨棱柱块由近各向同性石墨(H-451,IG-110)机加工制成。

(4)热处理:把装配好的棱柱块在1800℃碳化和除气。

德国根据球形燃料元件制造的经验,发展了单块棱柱形元件的整体压制工艺,即把预压成型的燃料棒插入预压成型的棱柱块的孔道内,然后整体压制。

德国发展的球床高温气冷堆使用球形燃料元件。球形燃料元件的直径为60mm,燃料区的直径为50mm。球形燃料元件的制造采用橡胶模,冷半(准)等静压工艺,一般分石墨基体粉末制备、包覆颗粒"穿衣"、球芯预压、终压成型和热处理五道工序。

(1)石墨基体粉末制备:按一定比例,把天然石墨粉、人造石墨粉和黏结剂热塑性酚醛树脂(质量百分比分别为64%、16%和20%)混合,经混捏、干燥、粉碎和筛分等工序制得石墨基体粉末。

(2)包覆颗粒"穿衣":用糖衣机(一种药用机械)在包覆颗粒表面团聚一层100~200μm厚的石墨基体粉末。此工序的目的,一是使包覆颗粒在石墨基体中分布均匀,二是防止压制时包覆颗粒互相接触,以减少破损率。

(3)球芯预压:把"穿衣"过的包覆颗粒和石墨基体粉末混合,采用橡胶模半(准)等静压工艺,在较低压力(3MPa)下预压燃料为球芯。

(4)终压成型:采用橡胶模半(准)等静压工艺,在300MPa压力下把石墨基体粉末压制到球芯外面,成为球形燃料元件。再经X射线在线检验,并车削成半成品。

(5)热处理:包括在800℃ Ar气保护下使树脂焦化和在1900℃左右真空下除气与纯化。

燃料棒:在维修站打败火箭龙有几率获得火焰玻璃:在维苏威地心打败科伦斯有几率获得火焰宝珠:在维苏威地心打败BOSS伏尔坎有几率获得火焰钻石:在维苏威火山打败小马驹几率获得去维修站打火箭龙就有几率刷出燃烧...

基本简介:水电池,一种利用水作为原料而产生电的电池,这种电池除本身含有的固体材料外,只要加入水即可以发电。类型介绍:以单组分水为原料,水电池2006年,日本专家研发了一种新型环保水电池。说它是水电池可...

处理的方式与铀燃料相似,先以机械方式切断燃料棒,再以浓硝酸溶解,惟金属钍在硝酸中呈“怠惰性”,故须添加小量HF,使之易于溶解,但氟离子易与铀及钍形成错化合物,影响萃取效果,且又引起强烈的腐蚀问题,解决...

燃料芯核在流态床内,在载气作用下呈流态化状态,通过反应气体(碳氢化合物类)在高温下热解,在其表面沉积碳或碳化硅的过程。载气一般为Ar、H2或它们的混合物。有两种常用的包覆颗粒燃料:二层的BISO颗粒和四层的TRISO颗粒(图1)。常用的包覆层有三种:疏松热解碳、高密度低温各向同性热解碳和碳化硅。改变包覆条件(反应气体的组成和分压、包覆温度、流态床中颗粒的表面积等)可以得到上述不同的包覆层。

(1)疏松热解碳(ρ≈1.2t/m):用乙炔(C2H2)在1400~1500℃下沉积而成。乙炔在载气Ar中的浓度为66%~75%(体积)。

(2)高密度低温各向同性热解碳(ρ≈1.8~2t/m):用丙烯(C3H6)在1250~1370℃下沉积而成。丙烯在载气Ar中浓度为10%~20%(体积)。沉积高密度高温各向同性热解碳采用甲烷(CH4)反应气体,沉积温度较高(1800~2100℃)。从制造和辐照稳定性观点出发,低温各向同性热解碳较好,但它对金属裂变产物Cs等滞留能力低。因此BISO颗粒用高温各向同性热解碳;TRISO颗粒一般用低温各向同性热解碳。

(3)碳化硅:用甲基三氯硅烷(CH3SiCl3)在1500~1700℃下沉积而成。甲基三氯硅烷在载气H2中的浓度约为1.1%(体积)。

用粉末冶金干法或化学湿法制造铀、铀-钍或钍氧化物,或碳化物燃料芯核(直径200~600μm的陶瓷微球)的过程。早期欧洲龙计划(Dragon Project)发展了干法工艺,现工业上采用溶胶-凝胶法(湿法)。湿法与干法相比,具有工序少、无粉尘、适于远距离操作、得到的微球质量好和尺寸分布窄等优点。

(1)溶胶-凝胶法:把含铀、铀-钍或钍的胶体溶液(溶胶),通过机械方法分散成形,经胶凝反应得到凝胶微球,再经洗涤、陈化、干燥、煅烧和烧结等工序制造燃料芯核。按照胶凝过程的反应类型有内胶凝法和外胶凝法两种。内胶凝法的溶胶中,已含有胶凝化学反应的所有必要试剂,如硝酸铀酰、尿素和乌洛托品。该溶胶是弱酸性,在室温下不稳定。当把处于低温(<10℃)的这种溶胶通过振动喷嘴向90℃硅油中分散成形时,几秒钟内即发生水解反应,生成UO2(OH)2胶凝球。外胶凝-沉淀法的溶胶中,如含有硝酸铀酰、有机添加剂和聚乙烯醇,只有把它向氨中分散成形时,才能发生胶凝反应。胶凝反应首先在液滴表面开始,再向内部发展。为了得到碳化物燃料陶瓷微球,在溶胶中需预先加入碳黑。

(2)粉末冶金干法:把UO2、U3O8或ThO2粉末和碳黑按一定比例混匀后加入黏结剂,混匀后经团聚过程制粒,成球粒子。再经干燥、煅烧和烧结得到氧化物芯核。为了得到碳化物芯核,需在上述氧化物-碳黑团聚粒子表面再团聚厚约100μm的碳黑,通过加热促成向碳化物转变,最后在高温下(约2500℃)熔化成形。

高温气冷堆燃料元件是包覆颗粒燃料弥散在石墨基体中的全陶瓷型元件,它的基本组成单元是包覆颗粒燃料(图1)。高温气冷堆燃料元件有球形和棱柱状两种形式(图2)。高温气冷堆燃料元件的制造一般包括燃料芯核制备、燃料芯核包覆和元件制造三个步骤。

10MW高温气冷堆燃料装卸系统燃料元件探测器的研制

10MW高温气冷堆燃料装卸系统燃料元件探测器的研制

10MW高温气冷堆燃料装卸系统燃料元件探测器的研制

介绍了球床堆用燃料元件探测器的基本原理和实现方法。它以感应线圈为敏感元件,以8031单片机为处理核心,实现对燃料元件的探讨,电桥载波频率为30KHz。

10MW高温气冷堆燃料元件半年系统双向探测器的研制

10MW高温气冷堆燃料元件半年系统双向探测器的研制

10MW高温气冷堆燃料元件半年系统双向探测器的研制

介绍了10MW高温气冷堆燃料元件装卸系统双向探测器的基本原理和实现方法。该法采用穿过式线圈和单通道双线圈电桥的电路结构形式,具有很强的抑制温漂的能力。双向探测器不仅能够对燃料元件进行计数,而且能够对燃料元件的运动方向进行判别。

高温气冷堆石墨基体燃料高温气冷堆为f提高比功率和气体温度,要达到很深的燃耗,为阻I(=易裂变材料裂变时产生的裂变产物进人冷却气体,采用具有自己的密封包壳的燃料颗粒,将其弥散在高导热的石墨纂休中,外面再由不含燃料的石墨包壳构成燃料球。燃料芯核中的"sup--normal" data-sup="1" data-ctrmap=":1,"> [1] 不泄漏。

环形燃料元件是国际上开发的新一代高性能燃料元件。国外研究结果表明,水堆采用环形燃料元件代替传统实心燃料棒,在堆芯功率不变的情况下,会明显提高核电燃料的安全性;在保持堆芯结构不变的情况下,还可将堆功率提高50%,且燃耗大大提高,从而提高了核电的经济性,安全性也保持或好于传统实心燃料堆芯的水平。

常用的铀合金燃料有铀-钼、铀-锆合金。早期的钠冷快中子增殖堆和材料试验堆曾用含钼10%(重量)的铀-钼合金做燃料。铀-锆合金被用作核潜艇压水堆燃料。由于铀合金含有相当比例的非裂变合金元素,因此铀合金燃料一般采用高浓铀。

由于金属型燃料元件的辐照稳定性不佳,不能满足高燃耗要求,经济上没有竞争能力,所以控的核电站反应堆已不再使用这种燃料元件。 2100433B