用刮刀刮除工作表面薄层的加工方法称为刮削。刮削加工属于精加工。

通过刮削加工后的工件表面,由于多次反复地受到刮刀的推挤和压光作用,因此使工件表面组织变得比原来紧密,并得到较细的表面粗糙度。

精密工件的表面,常要求达到较高的几何精度和尺寸精度。在一般机械加工中,如车、刨、铣加工后的表面、工具达到上述精度要求。因此,如机床导轨和滑行面之间、转动的轴和轴承之间的接触面、工具量具的接触面以及密封表面等,常用刮削方法进行加工。同时,由于刮削后的工件表面,形成比较均匀的微浅凹坑,给存油创造了良好的条件。

刮削工作是一种古老的加工方法,也是一项繁重的体力劳动。但是,由于它所用的工具简单,且不受工件形状和位置以及设备条件的限制;同时,它还具有切削量小、切削力小、产生热量小、装夹变形小等特点,能获得很高的形状位置精度、尺寸精度、接触精度以及较细的表面粗糙度,所以在机械制造以及工具、量具制造或修理中,仍然是一种重要的手工业作业。 刮削一般由钳工手持刮刀操作,有平面刮削和曲面刮削两种方法。刮刀一般用碳素工具钢或轴承钢制造,后端装有木柄,刀体部分淬硬到HRC60左右,刃口经过研磨,磨损后可进行复磨。工件表面先经切削加工,刮削余量为 0.05~0.4毫米。平面刮削的操作分推刮和拉刮两种。推刮主要依靠臂力和胯部的推压作用,切削力较大,适于大面积的粗刮和半精刮。拉刮仅依靠臂力加压和后拉,切削力较小,但刮削长度容易控制,适于精刮和刮花。

曲面刮削时用腕力控制曲面刮刀,使侧刀刃顺着工件曲面刮削。

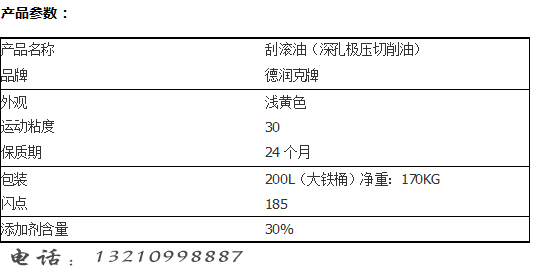

每次刮削前,为了辨明工件误差的位置和程度,需要在精密的平板、平尺、专用检具或与工件相配的偶件表面涂一层很薄的显示剂(也可涂在工件上),然后与工件合在一起对研(来回摩擦)对研后,工件表面的某些凸点便会清晰地显示出来,这个过程称为显点。常用的显示剂是红丹油(氧化铁或氧化铅加机械油调制)或蓝油(普鲁士蓝与蓖麻油或机械油调制)。显点后将显示出的凸起部分刮去。经过反复地显点和刮削,可使工件表面的显示点数逐步增多并均匀分布,这表示表面的形状误差在逐步减小。因此,刮削通常在机床行业内也称刮研。

刮削表面的质量通常用25×25毫米面积内均布的显示点数来衡量。一般连接面要求有5~8点;一般导轨面要求有 8~16点;平板、平尺等检具的表面和滑动配合的精密导轨面要求有16~25点;某些高精度测量工具的表面要求有25~30点。在刮削后的外露表面上,有时再刮一层整齐的鱼鳞状花纹或斜花纹以改善外观。在精刨、精铣或磨削后的精密滑动面上刮一层月牙花纹或链状花纹,可改善工作时的润滑条件,形成微观油槽,提高耐磨性。

刮削一般平面时选用长条形的刮刀,材料一般为弹簧钢(用废旧轴承回炉锻打也可),可直接把刀头热处理后用于精刮,也可焊上合金刀片用于粗刮. 刮削回转面是一般用三角刮刀,材料一般为高碳钢.如刮削车床的主轴铜套,用行灯照明,用肘部的力量刮削,用红丹粉显点.这方面任何机械也代替不了. 刮削的同时要分时段测量形位公差,同时注意研点要求,要接近公差标准是注意提高刮研点数,在达到精度要求时同时点数也要达到检验要求才算成功刮削.