(1)第一代-热板式再流焊炉

(2)第二代-红外再流焊炉

热能中有 80%的能量是以电磁波的形式――红外线向外发射的。其波长在可见光之上限0.7~0.8um 到1mm 之间,0.72~1.5um 为近红外;1.5~5.6um 为中红外;5.6~1000um 为远红外,微波则在远红外之上。

升温的机理:当红外波长的振动频率与被辐射物体分子间的振动频率一致时,就会产生共振,分子的激烈振动意味着物体的升温。波长为1~8um。

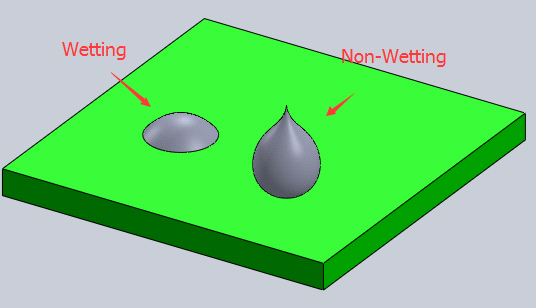

第四区温度设置最高,它可以导致焊区温度快速上升,提高泣湿力。优点:使助焊剂以及有机酸和卤化物迅速水利化从而提高润湿能力;红外加热的辐射波长与吸收波长相近似,因此基板升温快、温差小;温度曲线控制方便,弹性好;红外加热器效率高,成本低。

缺点:穿透性差,有阴影效应――热不均匀。

对策:在再流焊中增加了热风循环。

(3)第三代-红外热风式再流焊。

对流传热的快慢取决于风速,但过大的风速会造成元件移位并助长焊点的氧化,风速控制在1.0~1.8m/s。热风的产生有两种形式:轴向风扇产生(易形成层流,其运动造成各温区分界不清)和切向风扇(风扇安装在加热器外侧,产生面板涡流而使得各温区可精确控制)。

基本结构与温度曲线的调整:

1. 加热器:管式加热器、板式加热器铝板或不锈钢板;

2. 传送系统:耐热四氟乙烯玻璃纤维布;

3. 运行平稳、导热性好,但不能连线,适用于小型热板型不锈钢网,适用于双面PCB,也不能连线;链条导轨,可实现连线生产。

4. 强制对流系统:温控系统。

1、原理和特点:利用激光束直接照射焊接部位。

2、焊点吸收光能转变成热能,加热焊接部位,使焊料熔化。

3、种类:固体YAG(乙铝石榴石)激光器。

常用知识

1.一般来说,SMT车间规定的温度为23±7℃;

2.锡膏印刷时,所需准备的材料及工具:锡膏、钢板、刮刀、擦拭纸、无尘纸、清洗剂、搅拌刀;

3. 一般常用的锡膏成份为Sn96.5%/Ag3%/Cu0.5%;

4. 锡膏中主要成份分为两大部分锡粉和助焊剂;

5. 助焊剂在焊接中的主要作用是去除氧化物、破坏融锡表面张力、防止再度氧化;

6. 锡膏中锡粉颗粒与Flux(助焊剂)的体积之比约为1:1,重量之比约为9:1;

7. 锡膏的取用原则是先进先出;

8. 锡膏在开封使用时,须经过两个重要的过程回温、搅拌;

9.钢板常见的制作方法为:蚀刻、激光、电铸;

10. SMT的全称是Surface mount(或mounting)technology,中文意思为表面粘着(或贴装)技术;

11.ESD的全称是Electro-static discharge,中文意思为静电放电;

12. 制作SMT设备程序时,程序中包括五大部分,此五部分为PCB data; Mark data;Feeder data; Nozzle data; Part data;

13. 无铅焊锡Sn/Ag/Cu 96.5/3.0/0.5的熔点为217C;

14. 零件干燥箱的管制相对温湿度为<10%;

15. 常用的被动元器件(PassiveDevices)有:电阻、电容、电感(或二极体)等;主动元器件(ActiveDevices)有:电晶体、IC等;

16. 常用的SMT钢板的材质为不锈钢;

17. 常用的SMT钢板的厚度为0.15mm(或0.12mm);

18.静电电荷产生的种类有摩擦、分离、感应、静电传导等;静电电荷对电子工业的影响为:ESD失效、静电污染;静电消除的三种原理为静电中和、接地、屏蔽;

19. 英制尺寸长x宽0603=0.06inch*0.03inch,公制尺寸长x宽3216=3.2mm*1.6mm;

20. 排阻ERB-05604-J81第8码"4"表示为4个回路,阻值为56欧姆。电容ECA-0105Y-M31容值为C=106PF=1NF =1X10-6F;

21. ECN中文全称为:工程变更通知单;SWR中文全称为:特殊需求工作单,必须由各相关部门会签,文件中心分发,方为有效;

22.5S的具体内容为整理、整顿、清扫、清洁、素养;

23. PCB真空包装的目的是防尘及防潮;

24. 品质政策为:全面品管、贯彻制度、提供客户需求的品质;全员参与、及时处理、以达成零缺点的目标;

25. 品质三不政策为:不接受不良品、不制造不良品、不流出不良品;

26.QC七大手法是指检查表、层别法、柏拉图、因果图、散布图、直方图、控制图;

27.锡膏的成份包含:金属粉末、溶剂、助焊剂、抗垂流剂、活性剂;按重量分,金属粉末占85-92%,按体积分金属粉末占50%;

28. 锡膏使用时必须从冰箱中取出回温,目的是:让冷藏的锡膏温度恢复到常温,以利印刷。如果不回温则在PCBA进Reflow后易产生的不良为锡珠;

29. 机器之文件供给模式有:准备模式、优先交换模式、交换模式和速接模式;

30. SMT的PCB定位方式有:真空定位、机械孔定位、双边夹定位及板边定位;

31. 丝印(符号)为272的电阻,阻值为2700Ω,阻值为4.8MΩ的电阻的符号(丝印)为485;

32.BGA本体上的丝印包含厂商、厂商料号、规格和Datecode/(Lot No)等信息;

33. 208pinQFP的pitch为0.5mm;

34. QC七大手法中,鱼骨图强调寻找因果关系;

35. CPK指:实际状况下的制程能力;

36. 助焊剂在恒温区开始挥发进行化学清洗动作;

37. 理想的冷却区曲线和回流区曲线镜像关系;

38. Sn62Pb36Ag2之焊锡膏主要试用于陶瓷板;

39. 以松香为主的助焊剂可分四种:R、RA、RSA、RMA;

40.RSS曲线为升温→恒温→回流→冷却曲线;

41. 我们现使用的PCB材质为FR-4;

42. PCB翘曲规格不超过其对角线的0.7%;

43. STENCIL制作激光切割是可以再重工的方法;

44. 计算机主板上常用的BGA球径为0.76mm;

45.ABS系统为绝对坐标;

46. 陶瓷芯片电容ECA-0105Y-K31误差为±10%;

47. 使用的计算机的PCB,其材质为: 玻纤板;

48. SMT零件包装其卷带式盘直径为13寸、7寸;

49. SMT一般钢板开孔要比PCB PAD小4um可以防止锡球不良之现象;

50. 按照《PCBA检验规范》当二面角>90度时表示锡膏与波焊体无附着性;

51. IC拆包后湿度显示卡上湿度在大于30%的情况下表示IC受潮且吸湿;

52. 锡膏成份中锡粉与助焊剂的重量比和体积比正确的是90%:10%,50%:50%;

53. 早期之表面粘装技术源自于20世纪60年代中期之军用及航空电子领域;

54. 目前SMT最常使用的焊锡膏Sn和Pb的含量各为:63Sn 37Pb;共晶点为183℃

55. 常见的带宽为8mm的纸带料盘送料间距为4mm;

56. 在20世纪70年代早期,业界中新出现一种SMD,为"密封式无脚芯片载体",常以LCC简代之;

57. 符号为272之组件的阻值应为2.7K欧姆;

58. 100NF组件的容值与0.10uf相同;

60. SMT使用量最大的电子零件材质是陶瓷;

61. 回焊炉温度曲线其曲线最高温度215C最适宜;

62. 锡炉检验时,锡炉的温度245℃较合适;

63. 钢板的开孔型式方形、三角形、圆形,星形,本磊形;

64. SMT段排阻有无方向性无;

65. 市面上售之锡膏,实际只有4小时的粘性时间;

66. SMT设备一般使用之额定气压为5KG/cm2;

67. SMT零件维修的工具有:烙铁、热风拔取器、吸锡枪、镊子;

68. QC分为:IQC、IPQC、FQC、OQC;

69. 高速贴片机可贴装电阻、电容、IC、晶体管;包装方式为 Reel、Tray两种,Tube不适合高速贴片机;

70. 静电的特点:小电流、受湿度影响较大;

71. 正面PTH,反面SMT过锡炉时使用何种焊接方式扰流双波焊;

72. SMT常见之检验方法: 目视检验、X光检验、机器视觉检验、AOI光学仪器检测;

73.铬铁修理零件热传导方式为传导对流;

74. BGA材料其锡球的主要成份Sn90 Pb10,SAC305,SAC405;

75. 钢板的制作方法雷射切割、电铸法、化学蚀刻;

76. 迥焊炉的温度按:利用测温器量出适用之温度;

77. 迥焊炉之SMT半成品于出口时其焊接状况是零件固定于PCB上;

78. 现代质量管理发展的历程TQC-TQA-TQM;

79.ICT测试是针床测试;

80. ICT之测试能测电子零件采用静态测试;

81. 焊锡特性是融点比其它金属低、物理性能满足焊接条件、低温时流动性比其它金属好;

82. 迥焊炉零件更换制程条件变更要重新测量测度曲线;

83. 西门子80F/S属于较电子式控制传动;

84. 锡膏测厚仪是利用Laser光测: 锡膏度、锡膏厚度、锡膏印出之宽度;

85. SMT零件供料方式有振动式供料器、盘状供料器、卷带式供料器;

86. SMT设备运用哪些机构:凸轮机构、边杆机构、螺杆机构、滑动机构;

87. 目检段若无法确认则需依照何项作业BOM、厂商确认、样品板;

88. 若零件包装方式为12w8P,则计数器Pinth尺寸须调整每次进8mm;

89. 迥焊机的种类: 热风式迥焊炉、氮气迥焊炉、laser迥焊炉、红外线迥焊炉;

90. SMT零件样品试作可采用的方法:流线式生产、手印机器贴装、手印手贴装;

91. 常用的MARK形状有:圆形,"十"字形、正方形,菱形,三角形,万字形;

92. SMT段因Reflow Profile设置不当,可能造成零件微裂的是预热区、冷却区;

93. SMT段零件两端受热不均匀易造成:空焊、偏位、墓碑;

94. 高速机与泛用机的Cycle time应尽量均衡;

95. 品质的真意就是第一次就做好;

96. 贴片机应先贴小零件,后贴大零件;

97. BIOS是一种基本输入输出系统,全英文为:Base Input/Output System;

98. SMT零件依据零件脚有无可分为LEAD与LEADLESS两种;

99. 常见的自动放置机有三种基本型态,接续式放置型,连续式放置型和大量移送式放置机;

100. SMT制程中没有LOADER也可以生产;

101. SMT流程是送板系统-锡膏印刷机-高速机-泛用机-迥流焊-收板机;

102. 温湿度敏感零件开封时,湿度卡圆圈内显示颜色为蓝色,零件方可使用;

103. 尺寸规格20mm不是料带的宽度;

104. 制程中因印刷不良造成短路的原因:a. 锡膏金属含量不够,造成塌陷b.钢板开孔过大,造成锡量过多c. 钢板品质不佳,下锡不良,换激光切割模板d.Stencil背面残有锡膏,降低刮刀压力,采用适当的VACUUM和SOLVENT;

105.一般回焊炉Profile各区的主要工程目的:a.预热区;工程目的:锡膏中容剂挥发。b.均温区;工程目的:助焊剂活化,去除氧化物;蒸发多余水份。c.回焊区;工程目的:焊锡熔融。d.冷却区;工程目的:合金焊点形成,零件脚与焊盘接为一体;

106. SMT制程中,锡珠产生的主要原因:PCB PAD设计不良、钢板开孔设计不良、置件深度或置件压力过大、Profile曲线上升斜率过大,锡膏坍塌、锡膏粘度过低。

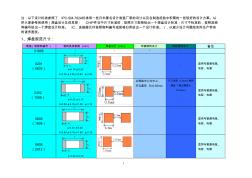

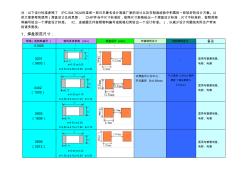

pcb焊盘设计规范

pcb焊盘设计规范

pcb焊盘设计规范(20200930165502)

pcb焊盘设计规范(20200930165502)