第1章焊接成形质量检验及缺陷分析基础/ 1

1.1焊接成形质量评定与控制1

1.1.1焊接质量评定标准1

1.1.2焊接质量控制体系2

1.1.3焊接质量控制内容与实施5

1.2焊接缺陷分类及影响因素12

1.2.1常见焊接缺陷类型12

1.2.2焊接缺陷影响因素19

1.3焊接质量检验及方法23

1.3.1焊接质量检验内容23

1.3.2焊接检验方法与实施30

第2章焊缝外观缺欠/ 52

2.1焊缝咬边分析52

2.1.1焊缝咬边类型及特点52

2.1.2焊缝咬边对接头质量的影响52

2.1.3咬边原因及防止措施54

2.2未熔合及未焊透分析55

2.2.1未熔合及未焊透的危害55

2.2.2未熔合及未焊透产生的原因57

2.2.3未熔合及未焊透的防止措施58

2.3焊缝外观缺欠检验方法59

2.4焊缝外观缺欠分析实例61

2.4.1液压支架结构件焊接未熔合缺陷的分析与防止61

2.4.2高速焊钢管焊缝凹陷和咬边分析63

2.4.3高炉立峰管极电渣焊接头未熔合缺陷的防止65

2.4.4钛合金导弹舱体未焊透缺陷的分析67

2.4.5安装膜式壁打底焊道未焊透原因及防止70

第3章焊缝成分偏析和夹杂/ 72

3.1焊缝成分偏析分析72

3.1.1焊缝中成分偏析分类72

3.1.2偏析产生的原因及防止措施73

3.2焊缝非金属夹杂物分析74

3.2.1焊缝中非金属夹杂物分类与特征74

3.2.2焊缝中非金属夹杂物防止措施75

3.3缺陷检验方法76

3.3.1夹杂物的显微观察76

3.3.2夹杂物及物相的测试法77

3.4焊缝偏析与夹杂物分析实例80

3.4.1高强钢焊缝金属中的非金属夹杂物分析80

3.4.2微合金钢焊缝金属中夹杂物的分析85

3.4.3埋弧焊接钢管焊缝边缘夹杂物分析88

3.4.4螺旋管焊缝夹杂物分析及防止措施91

3.4.5船体结构焊缝非金属夹杂物对断裂韧度的影响93

第4章焊缝中的气孔/ 96

4.1焊缝中的气孔96

4.1.1气孔类型及特征96

4.1.2气孔的产生及危害98

4.2焊缝气孔分析100

4.2.1焊缝气孔的产生机理及影响因素100

4.2.2焊缝中气孔的防止措施104

4.3焊缝气孔分析实例108

4.3.1铝合金分馏塔及管道焊接气孔分析108

4.3.2镁/铝异种金属激光焊气孔形成与防止措施111

4.3.32A12铝合金管件电子束焊气孔缺陷分析114

4.3.4埋弧焊管焊缝夹珠型气孔的形成与消除115

4.3.5ZQ6501转轴焊修的气孔及消除措施117

4.3.6埋弧焊焊接T形焊缝气孔产生原因分析与对策118

4.3.7小口径耐热合金钢管钨极氩弧焊气孔分析与防治121

第5章焊接应力与变形/ 123

5.1焊接应力分析123

5.1.1影响焊接应力集中的因素123

5.1.2焊接应力防止措施127

5.2焊接变形分析129

5.2.1焊接变形特点及分类129

5.2.2影响焊接变形的因素131

5.2.3防止焊接变形的措施138

5.3防止焊接应力与变形实例141

5.3.1核电站反应堆堆内构件仪表套管焊接变形控制141

5.3.2大型焊接H型钢制造工艺与变形控制146

5.3.3大型油罐焊接变形控制150

5.3.4大中型储罐焊接应力与变形的控制与消除154

5.3.5三峡电站700MW转子圆盘支架焊接变形控制156

5.3.6大型复杂构件的焊接应力与变形控制159

5.3.7大型复杂结构铝筒焊接变形控制162

第6章焊接裂纹/ 165

6.1焊接热裂纹165

6.1.1焊接热裂纹分类及特征165

6.1.2焊接热裂纹分析方法167

6.2焊接冷裂纹174

6.2.1焊接冷裂纹分类及特征174

6.2.2焊接冷裂纹分析方法176

6.3焊接裂纹影响因素与防止措施186

6.3.1焊接热裂纹影响因素186

6.3.2热裂纹及再热裂纹防止对策189

6.3.3焊接冷裂纹影响因素190

6.3.4焊接冷裂纹的防止措施191

6.4焊接裂纹分析实例194

6.4.1大庆30万吨乙烯工程9Ni钢球罐焊接液化裂纹分析194

6.4.2347奥氏体不锈钢焊接热裂纹与再热裂纹分析198

6.4.3国产600MW机组高加管座焊接延迟裂纹分析203

6.4.4船舶高强钢结构低温环境下焊接冷裂纹的防止205

6.4.5西气东输X80管线钢的焊接冷裂纹分析207

6.4.6核电站波动管对接焊缝裂纹分析210

6.4.7船体外板装配焊接裂纹分析212

6.4.8龙滩电站蜗壳排水阀阀座焊接裂纹分析与对策215

6.4.9大厚度异种钢焊接裂纹原因分析与对策218

6.4.10液压支架用Q550 Q690高强钢焊接裂纹分析224

6.4.11高水头电站压力钢管环焊缝裂纹分析227

第7章焊接结构断裂/ 231

7.1焊接结构疲劳断裂分析231

7.1.1疲劳的基本概念231

7.1.2焊接接头的疲劳性能234

7.1.3影响焊接结构疲劳强度的因素237

7.1.4改善焊接接头疲劳强度的措施240

7.2焊接结构脆性断裂分析243

7.2.1脆性断裂机理243

7.2.2脆性断裂特征及影响因素244

7.2.3脆性断裂的防止措施246

7.3焊接结构断裂分析实例249

7.3.120MnSi带肋钢筋焊接脆性断裂原因及工艺优化249

7.3.2汽轮机17CrMo1V焊接低压转子脆性断裂分析252

7.3.3汽车车架疲劳断裂损坏分析与焊接修复254

7.3.45A06铝合金及其焊接接头的疲劳断裂分析259

7.3.5换热器管束焊缝发生疲劳断裂分析262

7.3.6某型发动机导管焊缝疲劳裂纹失效分析265

7.3.7输油管线螺旋焊管焊缝断裂原因分析267

7.3.8工业蒸汽管道断裂原因分析270

第8章焊接缺陷综合分析实例/ 274

8.1综合实例分析1274

8.2综合实例分析2278

8.3综合实例分析3281

8.4综合实例分析4285

附录焊缝缺陷检验及质量控制国家标准汇总/ 289 2100433B

焊接缺陷及焊接质量检验

焊接缺陷及焊接质量检验

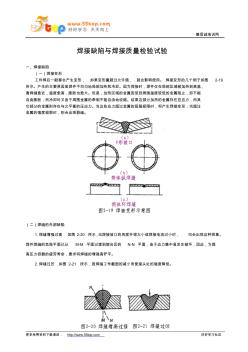

焊接缺陷与焊接质量检验试验

焊接缺陷与焊接质量检验试验