砼灌注桩基础缺陷及防治措施

(一)钻孔灌注桩桩底地基承载力不足原因:桩端没有支承在持力层上面。

防治措施:这种情况一般出现在复杂地层,一般最好取芯检验,如不能孔孔取芯,要参照邻近取芯情况、钻速、泥浆返上的岩屑及钻进情况(一般钻进至微风化岩时,钻头不蹩钻,主动钻杆振动不很厉害,钻进声音感觉较好)、工程地质资料进行综合考虑。

缩径(孔径小于设计孔径)

原因:塑性土膨胀。

防治措施:成孔时,应加大泵量,加快成孔速度,快速通过,在成孔一段时间,孔壁形成泥皮,孔壁不会渗水,亦不会引起膨胀;如出现缩径,采用上下反复扫孔的办法,以扩大孔径。

桩底沉渣量过大原因:检查不够认真,清孔不干净或没有进行二次清孔。

防治措施:

(1)认真检查,采用正确的测绳与测锤;

(2)一次清孔后,不符合要求,要采取措施:如改善泥浆性能,延长清孔时间等进行清孔。在下完钢筋笼后,再检查沉渣量,如沉渣量超过规范要求,应进行二次清孔。二次清孔可利用导管进行,准备一个清孔接头,一头可接导管,一头接胶管,在导管下完后,提离孔底0.4m,在胶管上接上泥浆泵直接进行泥浆循环。二次清孔优点:及时有效保证桩底干净。

钢筋笼上浮原因:

(1)当混凝土灌注至钢筋笼下,若此时提升导管,导管底端距钢筋笼仅1m左右距离时,由于浇注的砼自导管流出后冲击力较大,推动了钢筋笼上浮;(2)由于砼灌注至钢筋笼且导管埋深较大时,其上层砼因浇注时间较长,已近初凝,表面形成硬壳,砼与钢筋笼有一定握裹力,如果此时导管底端未及时提到钢筋笼底部以上,混凝土在导管流出后将以一定速度向上顶升,同时也带动钢筋笼上移。

防治措施:

(1)灌注砼过程中,应随时掌握砼浇注标高及导管埋深,当砼埋过钢筋笼底端2—3m时,应及时将导管提至钢筋笼底端以上;

(2)当发现钢筋笼开始上浮时,应立即停止浇注,并准确计算导管埋深和已浇砼标高,提升导管后再进行浇注,上浮现象即可消除。

断桩与夹泥层原因:

(1)泥浆过稠,增加了浇注砼的阻力,如泥浆比重大且泥浆中含较大的泥块,因此,在施工中经常发生导管堵塞、流动不畅等现象,有时甚至灌满导管还是不行,最后只好提取导管上下振击,由于导管内储存大量砼,一旦流出其势甚猛,在砼流出导管后,即冲破泥浆最薄弱处急速返上,并将泥浆夹裹于桩内,造成夹泥层;

(2)灌注砼过程中,因导管漏水或导管提漏而二次下球也是造成夹泥层和断桩的原因。导管提漏有两种原因:a.当导管堵塞时,一般采用上下振击法,使混凝土强行流出,但如此时导管埋深很少,极易提漏。b.因泥浆过稠,如果估算或测砼困难,在测量导管埋深时,对砼浇注高度判断错误,而在卸管时多提,使导管提离砼面,也就产生提漏,引起断桩;

(3)灌注时间过长,而上部砼已接近初凝,形成硬壳,而且随时间增长,泥浆中残渣将不断沉淀,从而加厚了积聚在砼表面的沉淀物,造成砼灌注极为困难,造成堵管与导管拔不上来,引发断桩事故;

(4)导管埋得太深,拔出时底部已接近初凝,导管拔上后砼不能及时冲填,造成泥浆填入。

防治方法:

(1)认真做好清孔,防止孔壁坍塌;

(2)尽可能提高混凝土浇注速度:a.开始浇砼时尽量积累大量砼,产生极大的冲击力可以克服泥浆阻力。b.快速连续浇注,使砼和泥浆一直保持流动状态,可防导管堵塞;

(3)提升导管要准确可靠,灌注砼过程中随时测量导管埋深,并严格遵守操作规程;

(4)灌注水下砼前检查导管是否漏水、弯曲等缺陷,发现问题要及时更换。

(二)砼灌注桩质量判定桩身混凝土质量判定。

比较准确判断桩身砼质量的是静载与抽芯,但是由于静载、轴芯为操作性检验,且费用高、时间长,所以常常采用动测法判定桩身混凝土的质量,而动测法具有一定的局限性,动测结果不能作为桩基工程竣工的验收依据,用于普查质量仅供验收参考。

判断混凝土质量还要依施工单位素质,掌握施工过程实际情况与施工记录。主要依据:掌握施工过程情况与施工记录。

(1)审查主要施工人员、施工单位所施工过的工程质量情况;

(2)审查施工工艺是否适合于施工的实际情况,采取了什么质量保证措施。如:挖孔桩水位高、水量大、有没有采用水下砼配合比与水下导管法灌注,如没有,依出水量大及浇捣方法,就可推断混凝土严重离析等;钻孔桩钢筋笼如没有设置混凝土保护层垫块,再检查一下灌完桩钢筋笼的位置情况,可推定保护层是否严重不足;

(3)对施工记录进行审查,要求施工单位认真做好成孔记录与灌注记录,认真分析记录中出现的机械故障及孔内异常情况、事故等,并进行推断。比如:在成孔记录中没有发现塌孔现象,而桩的充盈系数又大,说明在浇注的过程中有塌孔现象,必然导致桩底沉渣量过多或桩身砼夹砂、夹泥,桩体形成“大肚子”;如果在施工过程中曾发生过堵管事故,拔管后进行二次灌注,就会存在断桩或夹泥层。但缺陷的严重程度还要分析其事故具体处理措施而得知。

总之,质量监督中桩砼质量的判定,要掌握现场施工实际情况与工艺情况、准确的现场施工记录,并了解施工单位素质,方可比较准确判定砼质量。

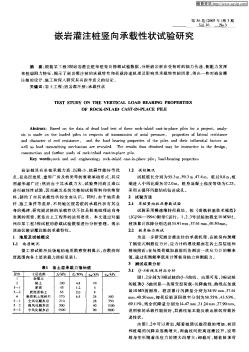

嵌岩灌注桩竖向承载性状试验研究

嵌岩灌注桩竖向承载性状试验研究

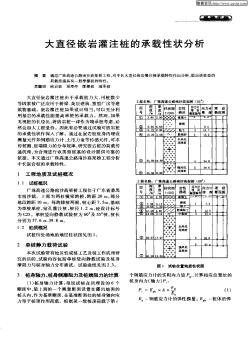

大直径嵌岩灌注桩的承载性状分析

大直径嵌岩灌注桩的承载性状分析