合熔化合物成型工艺文献

HDPE成型工艺

HDPE成型工艺

HDPE成型工艺

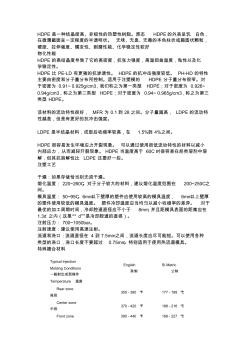

HDPE是一种结晶度高、非极性的热塑性树脂。原态 HDPE的外表呈乳 白色, 在微薄截面呈一定程度的半透明状。 无味、无臭、无毒的本色柱状或扁圆状颗粒, 硬度、拉伸强度、蠕变性、耐磨性能、化学稳定性较好 物化性能 HDPE的高结晶度导致了它的高密度,抗张力强度,高温扭曲温度,粘性以及化 学稳定性。 HDPE比 PE-LD 有更强的抗渗透性。 HDPE的抗冲击强度较低。 PH-HD 的特性 主要由密度和分子量分布所控制。适用于注塑模的 HDPE 分子量分布很窄。对 于密度为 0.91~ 0.925g/cm3,我们称之为第一类型 HDPE;对于密度为 0.926~ 0.94g/cm3,称之为第二类型 HDPE;对于密度为 0.94~ 0.965g/cm3,称之为第三 类型 HDPE。 该材料的流动特性很好, MFR 为 0.1到 28之间。分子量越高, LDPE的流动特 性越差,但是有更好的

材料成型工艺论文

材料成型工艺论文

材料成型工艺论文

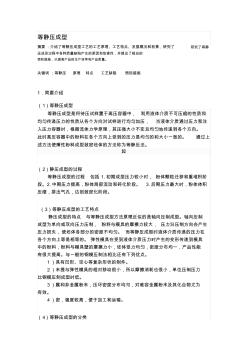

等静压成型 摘要:介绍了等静压成型工艺的工艺原理、工艺特点、发展概况和前景,研究了 研究了等静 压成形过程中各种质量缺陷产生的原因和危害性,并提出了相应的 预防措施,以提高产品的生产效率和产品质量。 关键词 :等静压 原理 特点 工艺缺陷 预防措施 1.简要介绍 (1)等静压成型 等静压成型是将待压试样置于高压容器中, 利用液体介质不可压缩的性质和 均匀传递压力的性质从各个方向对试样进行均匀加压, 当液体介质通过压力泵注 入压力容器时,根据流体力学原理,其压强大小不变且均匀地传递到各个方向。 此时高压容器中的粉料在各个方向上受到的压力是均匀的和大小一致的。 通过上 述方法使瘠性粉料成型致密坯体的方法称为等静压法。 起 (2)静压成型的过程 等静压成型的过程 包括 1.初期成型压力较小时, 粉体颗粒迁移和重堆积阶 段。2.中期压力提高,粉体局部流动和碎化阶段。 3.后期压力最大时,粉体体积