化学除锈操作工艺文献

爬架操作工艺规程

爬架操作工艺规程

爬架操作工艺规程

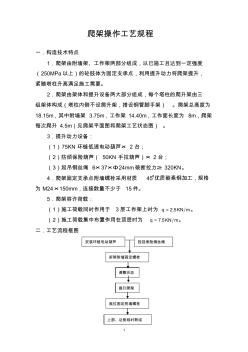

1 爬架操作工艺规程 一.构造技术特点 1.爬架由附墙架、工作架两部分组成,以已施工且达到一定强度 (250MPa以上)的砼肢体为固定支承点,利用提升动力将爬架提升, 紧随塔柱升高满足施工需要。 2.爬架由架体和提升设备两大部分组成,每个塔柱的爬升架由三 组架体构成(塔柱内侧不设爬升架,搭设钢管脚手架) 。爬架总高度为 18.15m,其中附墙架 3.75m,工作架 14.40m,工作面长度为 8m,爬架 每次爬升 4.5m(见爬架平面图和爬架工艺状态图) 。 3.提升动力设备: (1)75KN 环链低速电动葫芦× 2 台; (2)防倾保险葫芦( 50KN 手拉葫芦)× 2台; (3)起吊钢丝绳 6×37×Φ24mm破断拉力≥ 320KN。 4.爬架固定支承点附墙螺栓采用材质 45#优质碳素钢加工,规格 为 M24×150mm,连接数量不少于 15件。 5.爬架容许荷载: (1)施工荷载同

石材操作工艺

石材操作工艺

石材操作工艺

操作工艺 1.谈大理石水砂纸磨光的程序 : 经仿型机成型后到拼装车间拼装再进入下一道工序: 水砂纸磨光, 首先用 70#砂轮或 80#轮片 来清除拼装后小锯片残留的痕迹、 H 的直线、垂直线、弧度线等主要靠它来扫直、扫平、给水砂 纸磨光创造有利条件。 其一、 80#水砂纸(粗磨加工)先将水、水砂纸放在产品加工面上。用手将水砂纸放在产品的 加工面上无数次均匀的磨削,在磨削过程中。手要适量加点压力,这样磨削效果快一些,把上一 道工序的痕迹清除 (以下加工同) ,如何才能看到已经把上道工序的痕迹已清楚。 将产品加工面上 的水擦干。侧面看去便知道,这道工序主要把产品的形状、造型面磨到位,产品加工面凹凸不平 处磨平。这道工序一定要磨好,不然后面的工序无论怎么磨都无法达到要求。需注意: 80#水砂 纸属粗磨、砂粒粗、磨削量达。要把握好; 其二、 150#水砂纸:这道工序把粗磨 80#的痕迹清除,剩下