摘要:本文介绍了某灰铸铁材质刹车盘制动刹面出现“孔洞类”缺陷,通过对缺陷进行金相和电镜分析,确定该缺陷为“N”气孔。分析该缺陷的产生原因并结合生产现状,通过改进生产工艺基本消除了该缺陷。

关键词:刹车盘、金相、电镜扫描、“N”气孔、氧化铁

前言:胺法冷芯具有铸件尺寸精度高、制芯效率高、能耗低、溃散性好等优点,铸造生产中大量使用,但冷芯盒生产的砂芯在铸造生产中也容易出现某些缺陷,如气孔、脉纹、光亮碳缺陷等。胜地公司为一专业生产刹车盘、鼓公司,年产铸件30-40万吨,几乎涵盖了所有车型的刹车盘、鼓。某型号为商用卡车用刹车盘,铸件重达50kg,因其特殊的产品结构在生产铸件时时刹面出现“孔洞”缺陷。

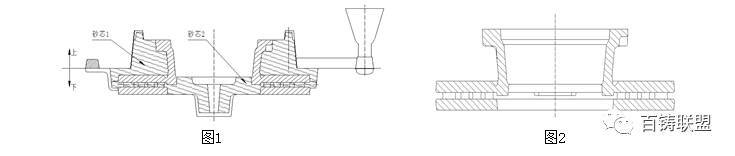

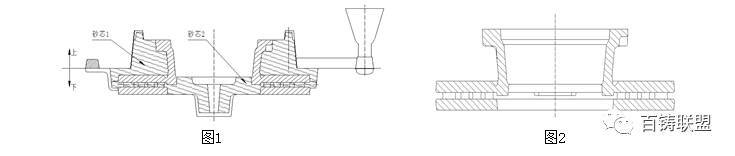

现场工艺:砂芯为0.2%氧化铁、1.3%树脂;造型为新东造型机;铁水材质为普通HT250材质、浇注温度1380-1450℃。铸件结构及铸造工艺如图1、图2所示。

1. 缺陷特征

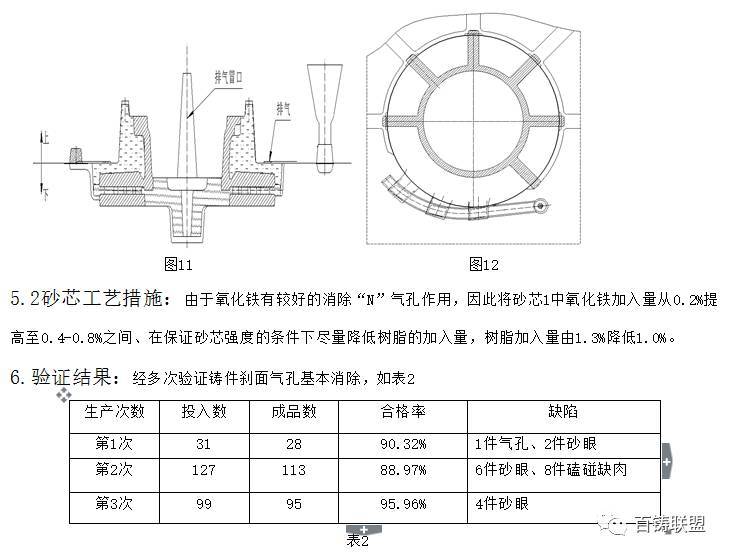

肉眼观察,铸件靠近砂芯的刹面表面100%出现弥散分布的“孔洞”(见图3、4标注处),初加工后仍有较大、较深“孔洞”(最大尺寸长约15mm、深约20mm),加工后刹面“孔洞”数量较加工前减少约50%;“孔洞”缺陷形状极不规则,类似“虫蛀”[1],如图3、图4

通过放大镜观察“孔洞”内部无夹杂物,因此初步排除砂眼、渣眼等缺陷,可能为气孔。

2.缺陷分析

为确认该“孔洞”具体为何种缺陷,为后续的质量改进提供基础,对缺陷部位分别做金相显微分析和电镜扫描分析。

2.1金相显微分析

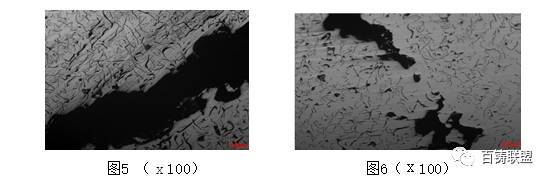

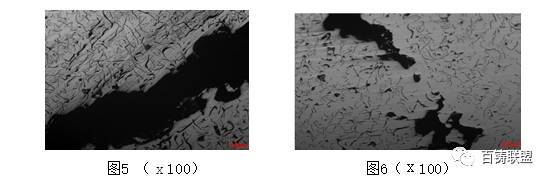

将缺陷部位沿断面切割并磨制、抛光,在金相显微镜下查看其微观组织,如图5、6

“孔洞”金相显微分析结果显示:“孔洞”呈不规则形状,周围石墨正常生长并呈A型,靠近“孔洞”周围石墨较少或部分区域无石墨。

该缺陷符合“N”气孔的形成特征:

A:形成位置为靠近胺法冷芯形成的贴合面;

B:大多集中在铸件的上半型,成簇分布于靠近砂芯的铸件尖角部位,并沿一定深度延伸到铸件内部,深度可达5-20mm;

C:通常为裂隙状、形状不规则;也有团球状。

D.靠近“N”气孔周围石墨为贫碳区、气孔周围无石墨或少量石墨[1][2]。

2.2扫描电镜分析

将缺陷取样放到蔡司Zeiss EVO MA10扫描电镜下观察,结果如图7、8、9,元素含量见表1

扫描结果显示:缺陷内部呈枝晶状且覆盖一层碳膜,能谱分析没有氧化物的存在、有大量C和Fe存在。该结果符合“N”气孔的形成特征:孔壁一般覆盖一层光亮碳膜且有枝晶生长,孔洞周围石墨比较短小,孔内存在石墨,且往往周围有石墨损耗[2]。

3.缺陷判定

通过对“孔洞”的特征及形成位置分析、放大镜下观察、金相显微下分析、电镜扫描分析后判定该缺陷符合“N”气孔形成的一系列特征,因此判定为铸件刹面处形成的弥散性分布的“孔洞”缺陷为“N”气孔。

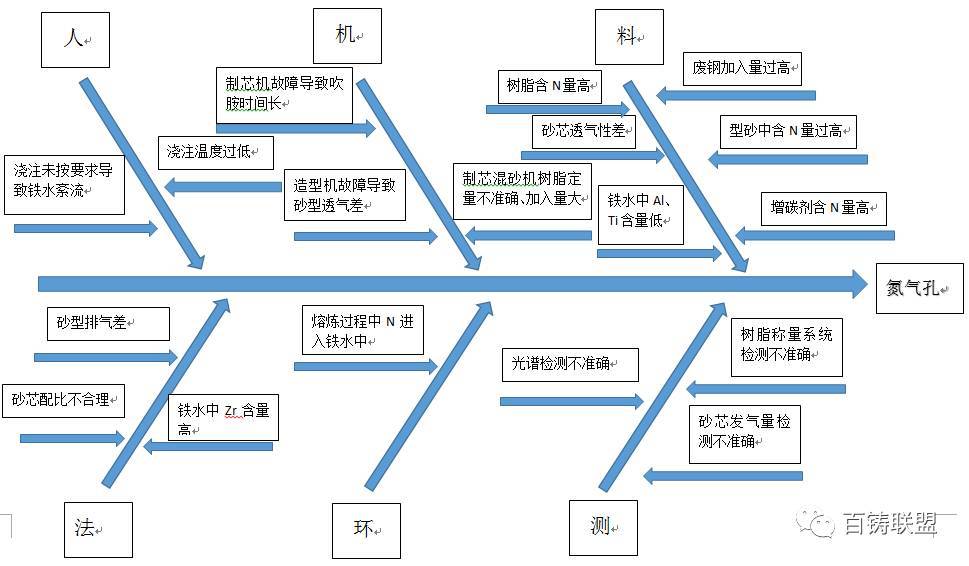

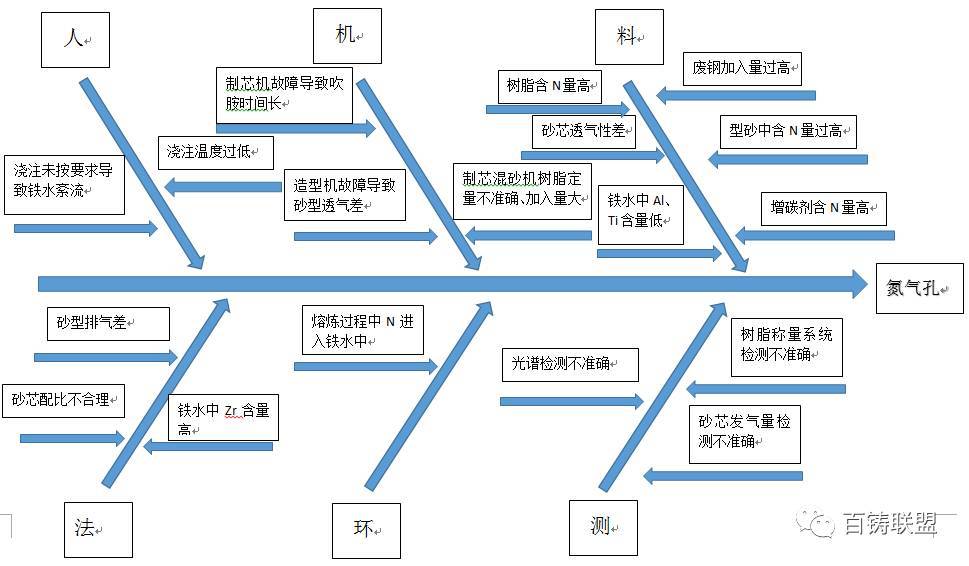

4.对“N”气孔的产生原因进行鱼骨图分析,如图10:

5.根据鱼骨图分析,结合现场生产实际:同批生产的其他型号铸件无该缺陷,主要从提高砂型排气和砂芯的生产工艺方面改进。主要措施如下:

(1) 改进模板工艺、提高砂型排气

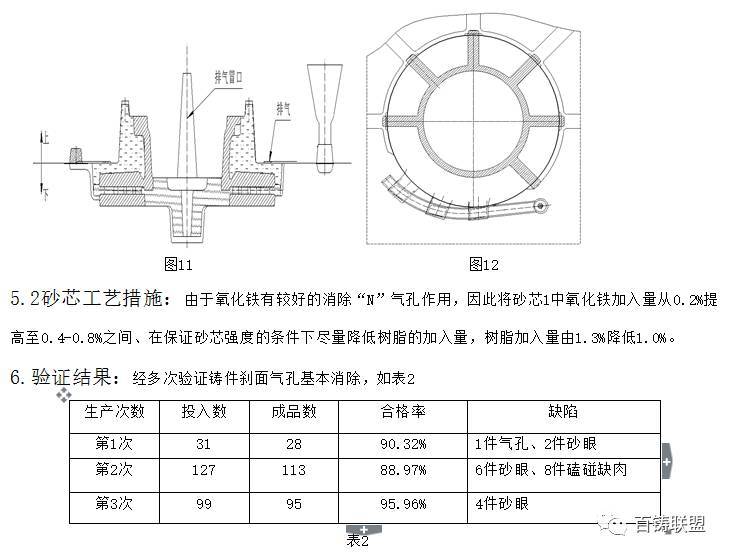

(2) 向砂芯中加入一定量的氧化铁、适当降低芯砂中树脂的加入量。

氧化铁具有降低树脂砂生产过程中产生的“N”气孔功能,具体原理如下:

氧化铁粉是用矿石或轧钢屑经粉碎加工而成的粉状材料。用赤铁矿或亚铁盐经氧化(湿法)或高温焙烧(干法)加工制得的氧化铁粉为红色,主要成分为Fe2O3;用轧钢屑加工而成的氧化铁粉为黑色,主要成分为Fe3O4,铸造常用的为氧化铁红。氧化铁粉一般用作小型铸钢件的型砂附加物,可提高型砂热导率,减少型砂孔隙,提高型砂高温塑性,防止铸件产生夹砂、粘砂、脉纹(树脂砂)等缺陷[3]。

氧化铁防止针孔、气孔

树脂砂生产的铸件最严重的缺陷是针孔和气孔。原因是聚异氰酸酯中含“N”,固化剂“三乙胺”中也含“N”,浇注时产生大量气体,主要为“N”和“H”混合物,铁液中以N、H原子形态存在,量多形成气孔或针孔。加入氧化铁,高温发生反应如下:

3Fe2O3+H2=2Fe3O4+H2OFe2O3+3C=2Fe+3CO

高温反应中消耗了H2,产生的CO在溢出铁液的过程中吸附了氮和氢原子[4][5]。

5.1模板工艺措施

因同时生产不同型号铸件,仅该铸件出现气孔,因此首先考虑工艺改进提高砂型排气,如图11、12

7.总结

(1)经过金相和电镜扫描分析:刹车盘铸件靠近砂芯表面的“孔洞”为“N”气孔;

(2)通过工艺改进提高砂型排气、改进砂芯的工艺基本能够消除“N”气孔。

参考文献

[1] 陈国桢,肖柯泽、姜不居. 铸件缺陷和对策手册. 机械工业出版社. 1996: 114

[2]中国机械工程学会铸造分会[M].张俊善,尹大伟译. 铸件缺陷及其对策.北京:机械工业出版社,2008

[3]中国机械工程学会铸造分会.铸造手册第四卷∙造型材料[M].北京:机械工业出版社,2002

[4]曾辉、李华英.氧化铁在铸造生产中的应用[J]热加工工艺

[5]赵书城.氧化铁粉在铸造生产上的应用[J]中国铸造装备与技术.2002/2

资料来源:烟台胜地汽车零部件制造有限公司

灰铸铁件的生产

灰铸铁件的生产

灰铸铁件加工面麻点状小孔缺陷的分析及防止

灰铸铁件加工面麻点状小孔缺陷的分析及防止