1混炼型聚氨酯橡胶存在的必要性

近年来,我们已经目睹了新型特种聚合物的巨大发展。例如,氢化丁腈橡胶(HNBR)、氯醚橡胶(ECO)、新型过氧化物硫化氟橡胶及其他橡胶。由于我们要这些新型聚合物和过去所有熟知的合成橡胶中有广阔的选择余地,我们不得不问自己,混炼型聚氨酯橡胶是否真的有存在的必要性?现在答案比差前任何时候都要清晰,那就是很有必要。

不但特殊性能要求越来越高(例如耐油和耐燃油、耐热稳定性、低温柔性、高硬度等),而且对产品的综合性能提出了更高要求。

混炼型聚氨酯橡胶因其基本组分可变而使其性能变化范围较其他合成橡胶大得多。通过采用各种各样的混炼型聚氨酯橡胶,可能获得以下各项性能:

机械性能例如耐磨性和拉伸强度比所有已知的天然橡胶或合成橡胶好的多。特别是在高硬度下,混炼胶可保持较好的流动性,硫化胶除具有弹性、耐磨性好外,还具有较好的综合机械性能;

硬度范围各种各样的混炼型聚氨酯橡胶可有针对性加工成25A到60D不同硬度的胶料,并使其综合性能达到较好水平;

耐油和耐燃油好于NBR或HNBR。在ASTMT1号和2号标准油中,该种橡胶未发生溶涨,同时物理机械性能也没有降低。甚至在接近最高使用温度时,其在容易产生溶涨的3号标准油中这些硫化胶仍基本未变;

气体渗透性低,可以与IIR橡胶媲美。在这点上,通过过氧化物交联的橡胶具有特别突出的性能;

耐臭气性与EPDM相当。过氧化物和异氰酸酯硫化的混炼型聚氨酯橡胶具有饱和的网状结构。因此这些橡胶基本上不能被臭气破坏。甚至当硫磺硫化时,由于双键被固定在聚合物的侧链上,因而对臭气仍具有较高的抗耐性;

耐高温性能常规品种的混炼型聚氨酯橡胶只能长期在80℃以下使用。但有些品种可耐110℃高温,间歇耐高温可达150℃;

低温柔性可以达到-55℃。有一点非常有利,即在某些应用中,即使当温度低于其玻璃化温度时,该橡胶仍不脆化。根据填料的填充量以及橡胶类型的不同,其脆化温度甚至可低至-70℃;

加工性能可以根据不同硬度,选择聚合不同门尼粘度的橡胶。橡胶有较好的加工性能,不论是在开炼机上还是在密炼机中混炼均没问题,并可进行挤出、缠绕、注射成型等加工和用蒸汽作为硫化介质进行硫化成型;储存性能储存性能稳定。

2混炼型聚氨酯橡胶的多样性

混炼型聚氨酯橡胶可以根据化学基团分类,也可以根据硫化方法来分类。

对于多元醇,既可以采用聚醚,也可以是采用酯。聚醚和聚酯多元醇又有很多品种。二异氰酸酯组分可以是芳香族二异氰酸酯;也可以是脂肪族二异氰酸酯。芳香族二异氰酸酯赋予胶料较好的机械强度,而脂肪族二异氰酸酯赋予胶料较好的耐热性和耐水解性。

如果要生产浅色和彩色产品,也需要采用脂肪族二异氰酸酯。

3混炼型聚氨酯橡胶的性能

所有的混炼型聚氨酯橡胶都具有极好高的机械强度和优良的耐化学药品性,但是要根据对硫化产品的要求以及所采用的加工设备,选择合适的混炼型聚氨酯橡胶类型,并进行合理的配方设计。

一般来说,聚醚混炼型聚氨酯橡胶具有优异的耐水解性;而聚酯混炼型聚氨酯橡胶具有优异的耐油性和耐燃油性。

过氧化物硫化赋予产品最佳的耐热性和最低的压缩永久变形。硫磺硫化胶料的加工灵活,而异氰酸酯硫化适合于高硬度产品。

4硫化体系介绍介绍

(一)硫磺硫化体系

硫磺硫化体系的性能特点:扯断强度、扯断伸长率、撕裂强度高,耐老化性能好,扯断永久变形、压缩永久变形偏大。硫化橡胶本色为深褐色半透明。

1.硬度在邵A60~90度常规性能较好。2.常规性能扯断强度最高可达35MPa以上、扯断永久变形20%左右、撕裂强度可达70kN/m。

3.回弹性能回弹性40~60%(邵A85度及以上回弹性30%左右)

4.磨耗性能阿克隆磨耗在0.01~0.07㎝3/1.61km。5.压变性能压缩永久变形(常温×72h,30%)小于20%。6.耐油性能耐3#试验油(100℃×70 h)质量变化率15%左右,体积变化率20%左右。

7.耐水性能(常温×9d加70℃×7d)质量变化率5%,体积变化率7.5%。

8.耐燃料油A性能(常温×7d)质量变化率2.5%,体积变化率5.7%。

9.耐酸碱性能(常温×7d)20%HCI、30%H2SO3和40%NOH质量变化率分别为-0.18%、-0.45%和-7.5%,体积变化率分别为0.14%、0.4%和2.5%。。

10.耐低温性能脆性温度-70℃,压缩耐寒系数(-50℃,压缩20%)为0.15。

11.耐温性能一般只能在低于80℃的环境下使用,70℃×22 h条件下的压缩永久变形(压缩30%)为60%左右。

12.储存稳定混炼胶在室温密封存放6个月测试,性能变化微小。

13.环保混炼胶料通过SGS。

(二)过氧化物硫化体系

过氧化物硫化体系的性能特点:压缩永久变形、扯断永久变形小,耐热性好,回弹性好,但扯断强度、扯断伸长率、撕裂强度偏低。可作透明橡胶。

1.硬度在邵A50~90度常规性能较好。

2.常规性能扯断强度在5~25MPa、扯断永久变形小于10%、撕裂强度20~45kN/m。

3.回弹性能回弹性40~60%(邵A85度及以上回弹性30%左右)4.磨耗性能阿克隆磨耗在0.01~0.07㎝3/1.61km。5.压变性能压缩永久变形(100℃×70h,30%)小于35%。6.耐油性能耐3#试验油(100℃×70 h)质量变化率15%左右,体积变化率20%左右。

7.耐水性能(常温×9d加70℃×7d)质量变化率0.4%,体积变化率0.4%。

8.耐燃料油A性能(常温×7d)质量变化率2.7%,体积变化率6%。

9.耐酸碱性能(常温×7d)20%HCI、30%H2SO3和40%NOH质量变化率分别为0%、0.6%和0.9%,体积变化率分别为0.09%、-1%和0.2%。

10.耐低温性能脆性温度-70℃,压缩耐寒系数(-50℃,压缩20%)为0.30。

11.耐温性能一般只能在低于100℃的环境下使用。12.储存稳定混炼胶在室温密封存放6个月测试,性能变化微小。

13.环保混炼胶料通过SGS。

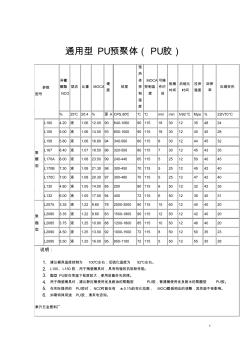

表1混炼型聚氨酯橡胶类型及主要性能

类型硬度工作温度范围耐油/耐燃油性耐水解性机械强度 |

聚酯/MDI 40~85A -40℃~140℃+ ++ + + + +

聚酯/TDI 25~85A -30℃~100℃+ ++ -(*)+ + +

聚酯/H12MDI 40~85A -35℃~150℃+ + + +(**)+ +

聚酯/ISO 70A~60D -40℃~90℃+ ++ -(*)+ + +

聚醚/TDI 35~85A -40℃~90℃+ + + + + + +

聚醚/H12MDI 50~85A -40℃~90℃+ + + + + +

聚醚/ISO 70A~60D -40℃~100℃+ + + + + + + +

(*)加入聚碳化二亚胺-差+ + 良好 (**)加入聚碳化二亚胺+ -一般+++优秀 |

表2 应用举例

聚酯/MDI 耐油、耐燃油和耐热模压制品。如在汽车工业和其他液动和气动领域中使用的密封圈、垫圈、O形圈、膜片、防尘罩、防振垫、轴承和皮带,以及办公设备中使用的走纸胶辊、挡板和皮带。

聚酯/TDI 耐油、耐燃油和耐溶剂模压制品和低硬度高强度胶辊。如印刷胶辊、瓶子夹持器、罐头试验机垫子等。

聚酯/H12MDI 用于湿热环境的耐油、耐燃油密封圈、胶辊。如凹面皮带、同步齿形带等。

聚酯/ISO 耐油、耐燃油和耐溶剂性能好,高强度的高硬度模压产品和胶辊。如油封、轴承、衬套、陶瓷地砖模型等。

聚醚/TDI 机械强度高、耐磨性好的耐水解模压制品。如胶辊、耐磨和抗撕裂制品以及工业用传动带等。

聚醚/H12MDI 耐磨性和干湿路面抓着性能优异的透明、、稳定橡胶制品。如旱冰鞋滑轮和运动鞋底。

聚醚/ISO 机械强度高、耐水解性能好的高硬度橡胶胶辊包覆层和模压制品,抗撕裂和耐切割性能是所有已知合成或天然橡胶中最好的,可用于造纸、钢铁和木材工业中的胶辊、碾米胶辊、采矿用胶板和筛板。

混炼加工

(一)混炼由于聚醚混炼型聚氨酯橡胶的门尼粘度随温度变化较大,一般不需要进行塑炼。混炼排胶温度应控制在120~150℃之间。对含有硫化剂的胶料,温度则不宜超过110℃。在开炼机上混炼时,应使用低温辊筒,待橡胶软化后再加入其它配合剂。在整个混炼过程中辊筒温度不要超过60℃。

(二)压出、压延聚醚混炼型聚氨酯橡胶的混炼胶用于压出、压延并不困难。但由于混炼胶的门尼粘度随温度变化较大,所以加工温度要比普通橡胶要低。胶料热炼时间要短、胶温度要低些。低硬度混炼胶有一定的冷流性,要求存放条件较高。

(三)成型与硫化模压成型是聚醚混炼型聚氨酯橡胶经常采用的成型方法。采用饱和蒸汽硫化(包括过氧化物硫化体系)也较合适。注射成型特别适用于过氧化物硫化的制品,特别是薄壁制品。

制作制品前,混炼胶要返炼时不要薄通。预成型的胶需停放1~3个小时,合模时需多次排气或和慢速合模可减少制品气泡的产生。选用适合混炼型聚氨酯橡胶的脱模剂,防止粘模。

5 结论

几乎没有哪一种弹性体的综合性能可与混炼型聚氨酯橡胶相比。但是,由于混炼型聚氨酯橡胶的化学组成多种多样,性能千差万别,在具体应用时必须精心选择合适的类型及合适的硫化体系。

由于相关知识和技术的缺乏,所以错误地选择混炼型聚氨酯橡胶的类型、不适当的配方设计或不适当的工艺条件,是造成混炼型聚氨酯橡胶在全世界橡胶工业领域应用不够广泛的主要因素。

综上所述,这些年混炼型聚氨酯橡胶有了较大进步,生产混炼型聚氨酯橡胶的企业应较好的提供相应的技术支持和产品宣传,让更多的橡胶应用研究和制品开发的同仁投入到混炼型聚氨酯橡胶应用工作当中去,使混炼型聚氨酯橡胶在其合适的应用领域得到较快的发展。

聚氨酯橡胶资料

聚氨酯橡胶资料