精铸钢管文献

凸面整体铸钢管法兰

凸面整体铸钢管法兰

凸面整体铸钢管法兰

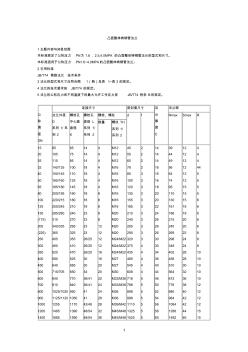

1 凸面整体铸钢管法兰 1主题内容与知县范围 本标准规定了公称压力 PN为 1.6,2.5,4.0MPA 的凸面整体铸钢管法兰的型式和尺寸。 本标准适用于公称压力 PN1.6~4.0MPA的凸面整体铸钢管法兰。 2引用标准 JB/T74 管路法兰 技术条件 3法兰的型式和尺寸应符合图 1(略)及表 1~表 3 的规定。 4法兰的技术要求按 JB/T74 的规定。 5法兰的公称压力和不同温度下的最大允许工作压力按 JB/T74 附录 B的规定。 公 称 通 径 DN 连接尺寸 密封面尺寸 法 兰 厚 度 C 法兰颈 法兰外径 D 系列 1/ 系 列 2 螺栓孔 中心圆 直径 K 螺栓孔 直径 L 系列 1/ 系列 2 螺栓、螺柱 d f Nmax Smax R 数量 螺纹 TH 系列 1/ 系列 2 15 20 25 32 40 50 65 80 10

内铸钢管式水冷炉喉钢砖的开发研制

内铸钢管式水冷炉喉钢砖的开发研制

内铸钢管式水冷炉喉钢砖的开发研制

内铸钢管式水冷炉喉钢砖的开发研制