随着建筑工程的蓬勃发展,混凝土的应用越来越广泛。然而面对激烈的市场竞争,混凝土生产厂家迫切需要通过各种技术手段降低企业生产成本才能适应市场的发展。在混凝土拌合物中,水泥浆体填充砂、石空隙,并包裹砂、石表面起润滑作用,使混凝土获得施工时必要的和易性,而砂、石骨料在混凝土中起着骨架作用[1,4]。为此,优化粗细骨料级配使粗细颗粒配合得当,细骨料填充粗骨料空隙,水泥浆填充细骨料空隙,可实现在一定程度上减少空隙率并达到降低胶凝材料用量的目的。

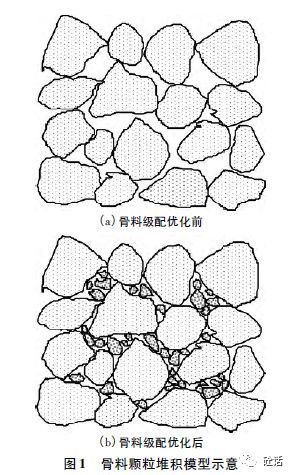

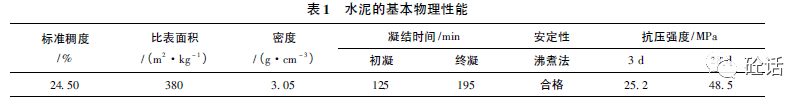

然而,级配优化理论所建立的理想模型与实际应用存在很大差别。在实际生产过程中,几乎所有砂石都是直接使用,并未经过任何级配优化处理,天然骨料堆积形成的空隙往往空隙率较大,如图1(a)所示,仍然具有较大的空间可降低,而骨料级配优化后的堆积空隙率则可得到明显的降低,如图1(b)所示,这对于生产企业来讲预示着粗细骨料级配优化存在巨大的经济效应[2-3,5]。鉴于此,本文通过优化粗细骨料级配并将级配优化前后的粗细骨料应用在混凝土中,以对比骨料级配优化对单方混凝土胶凝材料用量的降低作用,然后结合实例进行验算,为企业合理使用粗细骨料和降低生产成本提供重要的参考依据。

1试验

1.1主要原材料

1.1.1水泥

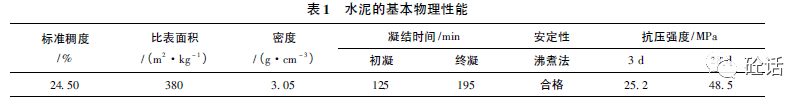

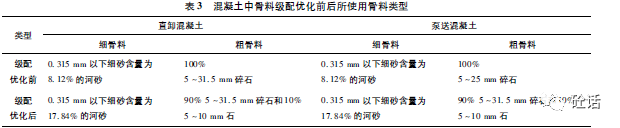

本试验采用广东塔牌集团生产的P·Ⅱ42.5R水泥,其基本物理性能如表1所示。

1.1.2细骨料

天然河砂,属于级配Ⅱ区,细度模数为2.60~2.80,表观密度为2670kg/m3,含泥量为0.8%,0.315mm以下细砂含量为8.12%。

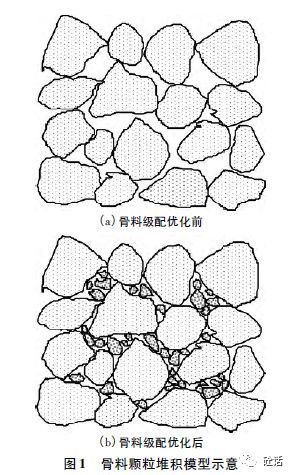

1.1.3粗骨料

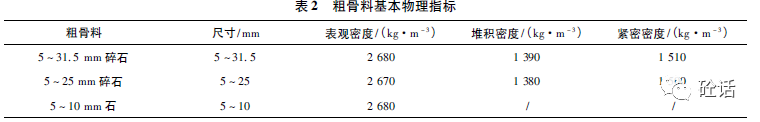

共有3种不同尺寸的碎石,均属花岗岩碎石,5~31.5mm碎石和5~25mm碎石连续级配,基本物理指标如表2所示。

1.1.4其它原材料

1)矿渣粉:S95矿渣粉,为广东韶钢嘉羊新型建材有限公司生产,表观密度为2.80g/cm3,28d活性指数为98%;

2)粉煤灰:Ⅱ级粉煤灰,为广州恒达资源综合利用有限公司黄电粉煤灰加工厂生产,表观密度为2.38g/cm3,28d活性系数为70%,需水量比为95%,烧失量为7.15%;

3)减水剂:使用深圳五山萘系减水剂,固含量为30%,pH=6.3,密度=1.10g/cm3,减水率为20%。

1.2试验方法

1.2.1粗细骨料样品制备

不同空隙率的细骨料主要通过控制0.315mm以下细砂含量进行调整,细骨料细度模数应控制在Ⅱ区中砂范围内;不同空隙率的粗骨料主要通过5~10mm石和5~31.5mm碎石或5~25mm碎石按比例搅拌均匀后进行测定,根据工程应用要求,直卸混凝土主要使用5~31.5mm碎石,泵送混凝土主要使用5~25mm碎石。

2试验结果与分析

2.1骨料级配优化

2.1.1细骨料最低空隙率

本试验中使用0.315mm以下细砂含量控制砂的空隙率,主要基于以下2点考虑:(1)《混凝土泵送施工技术规范》(JGJ/T10)中指明细骨料宜采用中砂,通过0.315mm筛孔的砂,不应少于15%;(2)工程实践经验通常以控制0.315mm以下细砂含量为指标,以改善混凝土的粘聚性和增加混凝土的密实性。

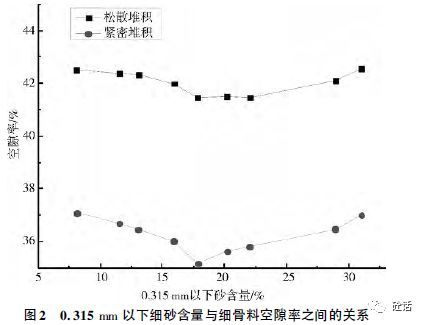

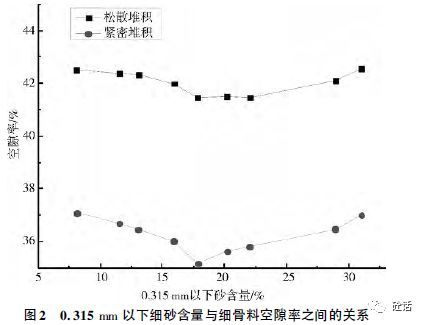

由图2可知,随着0.315mm以下细砂含量的不断增大,从8.12%逐渐增大到31.0%时,细骨料松散堆积和紧密堆积的空隙率均先逐渐降低后逐渐升高。从试验数据可知,其在17.84%时空隙率达到最低,分别是41.44%和35.18%。从图2中松散堆积对应的空隙率来看,0.315mm以下细砂含量在20.20%和22.00%时空隙率也相对较低,分别为41.48%和41.47%,其对应的0.315mm以下细砂含量均可作为工程参考指标。

综上所述,0.315mm以下细砂含量为17.84%、20.20%和22.00%同样可作为实际工程应用中的参考指标。然而,由于0.315mm以下细砂含量的增大往往也会直接增大了砂的含泥量,同时砂的总比表面积也会增大,从而导致其需水量增大,增加了减水剂的掺量。因此,为了满足工程要求的同时找出相对较低的空隙率,可将0.315mm以下细砂含量控制在17.84%左右为宜,而在实际工程应用中,泵送混凝土要求0.315mm以下细砂含量必须大于15%,因此17.84%左右的控制指标符合工程实际要求。

2.1.2粗骨料最低空隙率

由图3(a)可知,随着5~10mm石含量不断增大,5~10mm石与5~31.5mm碎石组成的混合碎石堆积空隙率先降低后升高,当5~10mm石含量为10%时松散堆积和紧密堆积的空隙率均达到最低,分别为47.48%和42.69%。因此,通过试验结果表明,对于直卸混凝土,为了控制碎石空隙率使其达到最低,实际工程应用以90%的5~31.5mm碎石掺10%的5~10mm石为宜。

由图3(b)可知,随着5~10mm石含量不断增大,5~10mm石与5~25mm碎石组成的混合碎石堆积空隙率先降低后升高,当5~10mm石含量为10%时松散堆积和紧密堆积的空隙率均达到最低,分别为47.36%和42.50%。因此,通过试验结果表明,对于泵送混凝土,为了控制碎石空隙率使其达到最低,实际工程应用以90%的5~20碎石掺10%的5~10mm石为宜。

2.2混凝土配合比试验

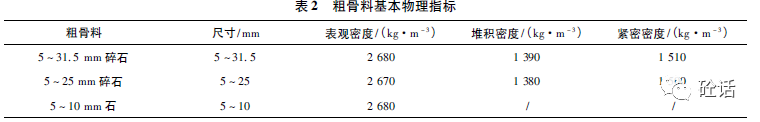

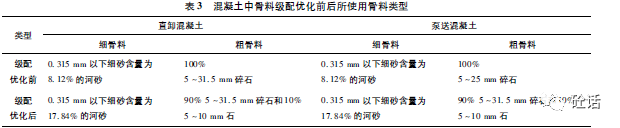

混凝土骨料级配优化前后所使用的骨料类型如表3所示。2种混凝土数据对比前提条件为:(1)同一强度等级下的2种混凝土(级配优化前和级配优化后)水胶比保持一致,砂率不变,碎石总用量相同,且坍落度相差均在10mm以内;(2)胶凝材料中,水泥与粉煤灰固定比例为7∶3;(3)混凝土粘聚性均良好,无明显泌水离析现象出现。

2.2.1直卸混凝土

由表4可知,对于C20直卸混凝土来讲,在混凝土坍落度、坍落扩展度和28d抗压强度相近的情况下,使用级配优化后的河砂和碎石进行配合比试验其每m3混凝土中胶凝材料用量相比级配优化前的降低了15kg/m3。究其原因,级配优化后的河砂和碎石堆积更加密实,空隙率得到一定程度的降低,从而导致需要填充在砂石空隙间的浆体用量减少,胶凝材料用量因此也得到节省。同样,从C25、C30配合比试验数据同时可以看出,使用级配优化后的河砂和碎石进行混凝土配合比试验,其相比较级配优化前每m3混凝土中胶凝材料用量均降低了10kg/m3。因此,从直卸混凝土配合比试验结果可知,通过优化河砂和碎石级配,在确保混凝土工作性能和力学性能的前提下,每m3混凝土中的胶凝材料用量可得到一定程度的降低,而这对于降低企业生产成本或提高混凝土的性能具有重要的指导作用。

2.2.2泵送混凝土

由表5可知,对于不同标号的泵送混凝土来讲,掺入级配优化前后的粗细骨料的混凝土坍落度、坍落扩展度和28d抗压强度均较为相近。其中,掺入级配优化后的粗细骨料的C20和C25泵送混凝土中每m3胶凝材料用量相比级配优化前的均降低15kg/m3,C30则降低10kg/m3。其降低幅度与直卸混凝土较为一致。从表5试验数据同样可以说明,掺入级配优化前后的粗细骨料的混凝土工作性能和力学性能较为相近,而粗细骨料级配优化则可以在一定程度上降低混凝土中胶凝材料用量。

低胶凝材料用量的自密实混凝土_阎培渝

低胶凝材料用量的自密实混凝土_阎培渝

基于高品质骨料的低胶凝材料用量混凝土性能研究

基于高品质骨料的低胶凝材料用量混凝土性能研究