金属材料焊接基础

- 《金属材料焊接基础》是一本孟庆森,王文先,吴志生编写,由化学工业出版社在2006年出版的书籍。

-

选择特殊符号

选择搜索类型

请输入搜索

绪论

第一篇 焊接方法及设备

第一章 电弧焊基础知识

第一节 焊接电弧物理基础

一、焊接电弧的基础知识

二、焊接电弧的构成及其导电特性

三、焊接电弧的产热机构及电弧力

第二节 对弧焊电源的要求与选择

第三节 焊丝的熔化及熔滴过渡

一、焊丝加热与熔化的能量

二、焊丝的熔化速度及熔化系数

三、熔滴过渡形式

四、焊丝(条)的熔敷系数和飞溅

第四节 母材熔化和焊缝成形

一、熔池和焊缝的形状尺寸

二、焊接条件对焊缝成形的影响

参考文献

第二章 常用弧焊电源

第一节 交流弧焊电源

一、弧焊变压器

二、矩形波形弧焊电源

第二节 直流弧焊电源

一、直流弧焊电源的种类

二、硅弧焊整流器

三、晶闸管式弧焊整流器

四、晶体管式弧焊整流器

第三节 脉冲弧焊电源

一、脉冲弧焊电源概述

二、晶闸管式脉冲弧焊电源

三、晶体管式脉冲弧焊电源

四、磁放大器式脉冲弧焊电源

五、脉冲等离子弧焊机及控制电路

第四节 逆变式弧焊电源

一、弧焊逆变器的基本原理

二、国外典型逆变弧焊电源主电路剖析

三、大功率逆变电源PWM控制技术

四、弧焊逆变电源的发展趋势

第五节 弧焊电源的选择

一、弧焊电源的选择原则

二、弧焊电源的选择方法

参考文献

第三章 焊条电弧焊

第一节 焊条电弧焊概述

一、焊条电弧焊工作原理

二、焊条电弧焊工艺特点

三、焊条电弧焊适用范围

第二节 焊接设备及辅助工具

一、焊条电弧焊焊机

二、焊条电弧焊辅助设备及工具

第三节 焊接材料——电焊条

一、电焊条(coated electrode)的分类

二、电焊条选用原则

第四节 焊接接头及坡口的形式与设计

一、接头的基本形式

二、坡口的基本形式

第五节 焊接位置及电流种类

一、焊接位置的种类

二、焊接电流的种类

第六节 焊条电弧焊焊接工艺

一、焊接工艺参数

二、预热、后热及焊后热处理

参考文献

第四章 埋弧焊

第一节 埋弧焊概述

一、埋弧焊的基本原理

二、埋弧焊的优缺点

三、埋弧焊的分类

四、埋弧焊的应用

第二节 埋弧焊的自动调节系统

一、埋弧焊自动调节的必要性

二、实现焊接过程自动化的一般要求

三、电弧自身调节系统

四、电弧电压反馈调节系统

五、等速与变速送丝系统性能的比较

第三节 埋弧焊的冶金特点

一、冶金过程的一般特点

二、低碳钢埋弧焊熔池金属与熔渣之间的主要冶金反应

第四节 埋弧焊焊机

一、埋弧焊焊机的组成

二、埋弧焊焊机分类

第五节 焊丝和焊剂

一、焊丝

二、焊剂

第六节 埋弧焊焊接工艺与技术

一、埋弧焊常规工艺

二、埋弧焊技术

参考文献

第五章 气体保护电弧焊

第一节 气体保护电弧焊概述

一、气体保护电弧焊基本原理及分类

二、各种气体保护电弧焊方法的适用范围

第二节 钨极氩弧焊

一、钨极氩弧焊概述

二、钨极氩弧焊(TIG)焊机

三、钨极氩弧焊焊接材料

四、钨极氩弧焊焊接工艺参数

五、脉冲TIG焊

六、钨极氩弧焊生产实例介绍

第三节 熔化极气体保护焊

一、熔化极气体保护焊概述

二、熔化极气体保护焊焊接设备

三、熔化极气体保护焊工艺参数

四、熔化极氩弧焊

五、熔化极氧化性混合气体保护电弧焊

六、CO2气体保护焊

七、药芯焊丝气体保护电弧焊

八、熔化极脉冲气体保护电弧焊

九、金属材料熔化极气体保护电弧焊的焊接工艺特点

第四节 等离子弧焊及切割

一、等离子弧焊概述

二、等离子弧焊的工艺特点与适用范围

三、等离子弧焊设备

四、等离子弧焊的双弧问题

五、等离子弧焊接

六、等离子弧切割

参考文献

第六章 高能密度束焊接

第一节 电子束焊接

一、电子束焊接的基本原理及特点

二、电子束焊接设备简介

三、电子束焊接工艺

四、常见金属材料的电子束焊接

第二节 激光焊接

一、概述

二、激光焊接原理及工艺特点

三、激光焊接设备

四、激光焊接工艺

第三节 复合束流焊接

一、激光"para" label-module="para">

二、激光"para" label-module="para">

三、激光高频焊

四、电子束等离子弧复合

五、双电源等离子"para" label-module="para">

参考文献

第七章 电阻焊

第一节 电阻焊的基本原理与分类

一、电阻焊的基本原理

二、电阻焊的分类及电极

第二节 电阻焊设备基本技术要求及工艺参数

一、电阻焊设备要求的使用条件和主要技术

二、电阻焊的主要工艺参数

第三节 金属材料的电阻焊

一、低碳钢的电阻焊

二、不锈钢的电阻焊

三、有色金属的电阻焊

参考文献

第八章钎焊

一、钎焊的原理

二、常用钎焊方法

三、钎焊工艺

四、钎焊材料

五、常用材料的钎焊

参考文献

第九章 扩散焊、超声波焊及摩擦焊

第一节 扩散焊

一、扩散连接原理及工艺参数

二、扩散焊的应用

第二节 超声波焊接

一、超声波焊接原理

二、超声波焊接的种类

三、超声波焊接的应用

第三节 摩擦焊

一、摩擦焊原理及特点

二、摩擦焊工艺参数及其应用

参考文献

第二篇 工程材料的焊接

第十章 金属焊接性基础

第一节 焊接性及其评定

一、焊接性概念

二、焊接性试验

三、常用焊接性试验方法

第二节 焊接热影响区的组织转变

一、焊接热影响区的形成

二、不易淬火钢的焊接热影响区组织转变

三、易淬火钢的焊接热影响区组织转变

第三节 焊接接头的常见缺陷

一、裂纹

二、气孔

三、夹渣

四、未熔合和未焊透

参考文献

第十一章 碳钢及低合金钢的焊接

第一节 碳钢的焊接

一、碳钢的种类

二、低碳钢的焊接

三、中碳钢的焊接

第二节 合金结构钢的焊接

一、合金结构钢的种类

二、热轧正火钢的焊接

三、低碳调质钢的焊接

四、中碳调质钢的焊接

五、低温用钢焊接

六、耐候钢及耐蚀钢的焊接

参考文献

第十二章 耐热钢及不锈钢的焊接

第一节 珠光体耐热钢焊接

一、耐热钢焊接接头性能的基本要求

二、珠光体耐热钢的焊接性

三、珠光体耐热钢的焊接工艺

第二节 不锈钢焊接

一、不锈钢的分类

二、不锈钢的性能

三、铁素体不锈钢的焊接

四、马氏体不锈钢的焊接

五、奥氏体不锈钢的焊接

第三节 珠光体耐热钢与奥氏体不锈钢异种钢的焊接

一、异种钢焊接的主要问题

二、异种钢焊接的工艺特点

第四节 不锈复合钢板的焊接

参考文献

第十三章 有色金属的焊接

第一节 铝及铝合金的焊接

一、铝及铝合金的分类及特性

二、铝及铝合金的焊接性

三、铝及铝合金焊接方法及填充材料的选择

四、铝锂合金的焊接

第二节 铜及铜合金的焊接

一、铜及铜合金的分类

二、铜及铜合金的焊接性

三、紫铜及黄铜的焊接工艺要点

第三节 高温合金的焊接

一、高温合金的分类及性能简介

二、合金元素对高温合金焊接性的影响

三、焊接方法及工艺

参考文献

第三篇 焊接结构与质量检验

第十四章 工程焊接力学基础

第一节 焊接应力与变形

一、焊接应力和变形的基本概念

二、焊接残余变形

三、焊接残余应力

第二节 电弧焊接头的力学性能

一、焊接接头形式

二、焊接接头设计

三、电弧焊接头的工作应力分布和工作性能

四、焊接接头静载强度计算

五、焊接接头的疲劳强度计算

第三节 焊接结构脆性断裂和疲劳断裂

一、焊接结构的断裂事故和断裂研究意义

二、影响焊接结构脆性断裂的因素

三、预防焊接结构脆性断裂的措施

四、影响焊接结构疲劳强度的因素

五、提高焊接接头疲劳强度的措施

六、焊接结构的安全性评定方法

第四节 焊接结构生产及工艺设计

一、工艺实验

二、焊接结构装配焊接工艺

三、焊缝施焊方式

四、焊接结构的备料工艺

五、焊接结构的制造工艺

六、容器的制造

参考文献

第十五章 焊接产品质量检验

第一节 焊接产品质量检验过程

一、焊接检验的目的和意义

二、焊接检验的分类

三、焊接检验过程

四、无损检测技术概述

第二节 射线检测技术

一、射线检测的基本原理

二、射线探伤设备

三、射线照相检测的工艺要点

四、焊缝质量的评级

五、射线实时图像法探伤

六、射线检测中的安全防护

第三节 超声波检测技术

一、超声波探伤基本原理

二、超声波探伤设备

三、超声波检测工艺要点

四、超声波检测的特点

第四节 渗透检测技术

一、渗透探伤的工作原理和操作步骤

二、渗透探伤的分类

三、渗透探伤新技术

第五节 磁粉检测技术

一、磁粉检测原理

二、磁粉检测设备器材

三、磁粉检测工艺要点

第六节 声发射检测技术

一、声发射探伤基础

二、声发射探伤设备简介

参考文献

附录金属材料焊接工艺规程及评定

1"para" label-module="para">

(ISO 9956—1:1995/Amd"para" label-module="para">

2"para" label-module="para">

(ISO 9956—2:1995/Amd"para" label-module="para">

3"para" label-module="para">

(ISO 9956—3:1994/Amd"sup--normal" data-sup="2" data-ctrmap=":2,"> [2] 2100433B

本书在编写过程中参考了近年来高等院校教材和欧美国家职业培训的焊接技术的编写结构和体系,内容覆盖了有关材料连接的常用焊接方法及设备、常用工程材料的焊接性及工艺、焊接结构的设计及质量安全检测等基本概念和技术,同时注重编入了有关新材料焊接及连接新技术和国际焊接工程标准ISO 9956主要内容。

本书可满足不同领域和层次的研究人员及工程技术人员学习和掌握有关材料焊接的基本原理和技术,尤其可满足在校学生和在职培训技术人员在有限的时间内掌握焊接工程的基础知识。

焊接和切割已经融入现代工业生产的各个领域。 首先为基础建设服务;先进的焊接和切割工艺其次为开发新能源与新技术的发展提供支撑;最后提高的资源的再利用率。 具体体现为一下方面 1 桥梁结构的焊接,设备制造...

武汉的 蒂森克虏伯 就有激光拼焊的

可以焊接,只要是可融熔的材料且对接处平整,反光率一致就可以焊接。比如金属和塑料可以进行激光焊接,金属和陶瓷就不能进行激光焊接,金属和陶瓷只能进行包覆。

熔焊原理及金属材料焊接

熔焊原理及金属材料焊接

熔焊原理及金属材料焊接

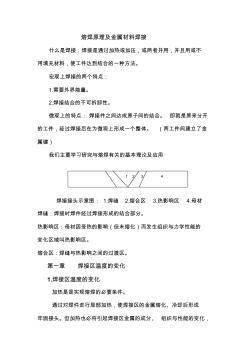

熔焊原理及金属材料焊接 什么是焊接:焊接是通过加热或加压,或两者并用,并且用或不 用填充材料,使工件达到结合的一种方法。 宏观上焊接的两个特点: 1.需要外界能量。 2.焊接结合的不可拆卸性。 微观上的特点: 焊接件之间达成原子间的结合。 即就是原来分开 的工件,经过焊接后在为微观上形成一个整体。 (两工件间建立了金 属键) 我们主要学习研究与熔焊有关的基本理论及应用 焊接接头示意图: 1.焊缝 2.熔合区 3.热影响区 4.母材 焊缝:焊接时焊件经过焊接形成的结合部分。 热影响区:母材因受热的影响(但未熔化)而发生组织与力学性能的 变化区域叫热影响区。 熔合区:焊缝与热影响之间的过渡区。 第一章 焊接区温度的变化 1.焊接区温度的变化 加热是是实现熔焊的必要条件。 通过对焊件进行局部加热,使焊接区的金属熔化、冷却后形成 牢固接头。但加热也必将引起焊接区金属的成分、 组织与性能的变化, 1

《熔焊原理及金属材料焊接》教案

《熔焊原理及金属材料焊接》教案

《熔焊原理及金属材料焊接》教案

1 《熔焊原理及金属材料焊接》 教案 一、 教材 《熔焊原理及金属材料焊接》 二、 教学对象 新高职焊接专业的学生 三、 教案试讲内容: 第七章第三节《低碳调质钢的焊接》中 的(二)低碳调质钢的焊接性分析 本节课主要内容:详细分析了低碳调质钢的焊接性,为制 定该钢种的焊接工艺提供了依据。 四、本节课的教学目的及要求: 1 .掌握该钢种焊接接头对各种焊接缺陷的敏感性和防止措 施; 2.掌握该钢种焊接热影响区性能下降的原因和防止措施。 五、本节课的重点、难点: 重点: 冷裂纹产生原因及防止措施,热影响区脆化机理及 防止措施。 难点:热影响区脆化机理及防止措施。 六、本节课的教学时间: 30分钟 七、教学方法:讲授法 八、教学过程: (一) 复习旧课: 提问:什么是焊接性?答案(略) (二) 导入新课: 2 三峡工程压力钢管下平段及蜗壳的焊接安装选用日本 NKK 公司生产的 NK一

第1章埋弧焊安全文明生产

1.1金属材料焊接基础

1.1.1焊接化学冶金

1.1.2熔池的形成

1.1.3熔池结晶和焊缝组织

1.1.4熔合区和热影响区

1.1.5焊缝符号及其标注

1.2埋弧焊安全文明生产

1.2.1安全用电与个人防护

1.2.2防火、防爆及弧光辐射

1.2.3特殊环境焊接的安全知识

1.2.4焊接生产中的安全技术与清洁生产

1.2.5埋弧焊安全技术要点

第2章埋弧焊设备与焊机操作

2.1埋弧焊工作原理与特点

2.1.1埋弧焊的工作原理

2.1.2埋弧焊的特点

2.2埋弧焊设备

2.2.1埋弧焊机分类

2.2.2埋弧焊机的自动调节原理

2.2.3埋弧焊机型号与选择

2.3典型埋弧机构造与操作

2.3.1MZ1000型埋弧焊机

2.3.2MZ11000型埋弧焊机

2.3.3焊机操作注意事项

2.4埋弧焊辅助设备和装置

2.4.1焊接操作机

2.4.2焊接滚轮架

2.4.3回转台

2.4.4焊接变位机

2.4.5焊剂输送与回收装置

2.4.6焊剂垫

2.4.7焊丝绕丝机

2.4.8焊丝除锈机

第3章埋弧焊用焊接材料

3.1焊丝

3.1.1焊丝的作用

3.1.2焊丝的分类

3.1.3常用焊丝的牌号与用途

3.1.4焊丝的储存保管

3.2焊剂

3.2.1焊剂的分类

3.2.2焊剂的作用

3.2.3焊剂的牌号与型号

3.2.4焊剂的使用与保管

3.3焊剂与焊丝的选配

3.3.1埋弧焊用碳钢、低合金钢焊丝和焊剂

3.3.2不锈钢用焊丝和焊剂

3.3.3埋弧焊常用焊接材料的选用

第4章埋弧焊操作技术

4.1埋弧焊焊接工艺参数的选择

4.1.1装配间隙与坡口角度

4.1.2埋弧焊主要工艺参数

4.1.3埋弧焊工艺参数的选择方法

4.2埋弧焊焊前准备

4.2.1坡口的加工与清理

4.2.2装配

4.2.3焊接电缆的连接

4.2.4焊机和焊接材料的准备

4.2.5其他准备工作与措施

4.3埋弧焊各种位置的焊接操作要领

4.3.1平对接直缝焊接

4.3.2对接环缝焊接

4.3.3V形坡口板与板对接埋弧焊

4.4常用金属材料的埋弧焊

4.4.1碳素结构钢的埋弧自动焊

4.4.2低合金结构钢的埋弧焊

4.4.3低温钢的埋弧焊

4.4.4低合金耐热钢的埋弧焊

4.4.5不锈钢的埋弧焊

4.4.6异种钢的埋弧焊

4.5埋弧焊焊接工程应用

4.5.1高压除氧器筒体环缝焊接

4.5.2桥梁角焊接

4.5.3锅筒窄间隙焊接

4.5.4管板不锈钢带极堆焊

第5章埋弧焊焊接质量与控制

5.1焊接质量管理

5.1.1质量管理的内容

5.1.2焊接质量控制

5.1.3焊接质量检验

5.2埋弧焊质量标准与故障排除

5.2.1埋弧焊质量标准

5.2.2埋弧焊机的维护及故障排除

参考文献

第1章氩弧焊安全文明生产

11金属材料的力学性能与热处理

111金属材料的力学性能

112金属材料的力学试验

113金属材料的热处理

12金属材料焊接基础

121焊接化学冶金

122熔池的形成

123熔池结晶和焊缝组织

124熔合区和热影响区

125焊缝符号及其标注

13氩弧焊安全文明生产

131安全用电与个人防护

132防火、防爆及弧光辐射

133特殊环境焊接的安全知识

134焊接生产中的安全技术与清洁生产

135氩弧焊安全技术要点

第2章氩弧焊焊接材料

21氩弧焊焊丝

211焊丝的作用与要求

212焊丝的分类

213焊丝的牌号与型号

214焊丝的使用与保管

22钨极

221钨极的作用及其要求

222钨极的种类、牌号及规格

223钨极的载流量

224钨极端头的几何形状

23保护气体

231氩气

232氦气

233混合气体

234保护气体的选择

第3章氩弧焊焊接设备与调试

31氩弧焊工作原理与特点

311氩弧焊的工作原理

312氩弧焊的特点

313氩弧焊的分类

32手工钨极氩弧焊设备

321常用氩弧焊机的型号编制方法

322手工钨极氩弧焊机的技术特性

323氩弧焊机的安装与连接

324焊机的调试

33氩弧焊电源与控制设备

331氩弧焊电源

332引弧装置

333稳弧装置

334控制系统

34氩弧焊其他设备

341焊枪

342供气系统

第4章手工钨极氩弧焊的操作技术

41氩弧焊坡口设计与形式

411坡口设计的一般原则

412氩弧焊的焊缝接头形式

413焊接位置

414坡口的加工与清理

42焊接工艺参数

421焊接电流

422电源种类和特点

423钨极与焊丝直径

424焊接速度

425电弧电压

426喷嘴直径和氩气流量

427钨极伸出长度

428喷嘴至焊件距离

43手工钨极氩弧焊的基本操作技术

431焊枪和焊丝的握持方法

432手工氩弧焊的焊丝送进方式

433引弧

434焊枪的移动方式

435焊丝的填充位置

436焊丝的续进手法

437双面同时焊接法

438接头和收弧

439定位焊

44手工钨极氩弧焊各种位置焊接操作技术

441平板焊接

442管板焊接

443管子对接

45有色金属的氩弧焊

451镍及镍合金的氩弧焊

452铝及铝合金的氩弧焊

453镁及镁合金的氩弧焊

454铜及铜合金的氩弧焊

455钛及钛合金的氩弧焊

456锆及锆合金的氩弧焊

第5章氩弧焊焊接质量与控制

51焊接质量管理

511质量管理的内容

512焊接质量控制

513焊接质量检验

52氩弧焊质量标准与故障排除

521氩弧焊质量标准

522氩弧焊机的维护及故障排除

参考文献

2100433B