本书是根据2009年教育部工程材料及机械制造基础课程教学指导组起草并组织专家审查通过的《工程材料及机械制造基础课程教学基本要求》编写的。它既是全国高等教育教材建设专业委员会的重点课题“机械加工工艺基础教材改革研究”和北京市教委教育教学改革跨校重点项目“金工课程改革研究与实践”成果的体现,也是北京市“十五”重点精品教材立项成果的体现。该教材于1998年首次出版,以其为主教材的立体教材于2001年获得北京市教学成果二等奖;根据工程技术综合化的倾向,第2版增加了第10章微细加工与集成电路制造,同时在第9章零件的制造工艺过程中突出了“工件的安装”和“六点定位原理”。修订后的第2版于2004年出版,于2006年获得北京市精品教材称号,于2008年获得清华大学优秀教材一等奖。本次修订则是作为国家级“十一五”规划教材立项进行的。

从我国制造业的发展脉络看,我国历来十分重视设计技术,尤其在仿真技术和数字化设计技术出现后更为突出。实事求是地说,重视设计技术是实现制造现代化所必需的。创新思维的体现,首先在于设计。但使我们忧虑的是,我国长期忽略了制造工艺技术,忽略了工艺技术在制造业中的重要性,忽略了工艺技术对实现我国从制造大国向制造强国转化中的关键作用,对工艺技术的研究与发展缺乏长远的政策性导向。几乎与此同时,我国的高校削弱了工艺课程和工艺研究,职业技术学校削弱了工艺实践,企业削弱了工艺教育和工艺培训。这使企业有相当数量的先进工艺装备不仅没有发挥出应有的潜力,有的连基本功能都难以尽其所用,而由此产生的设备功能性浪费是十分惊人的。更有甚者,在20世纪90年代中期,居然出现一股要取消工艺理论课程的强劲思潮。所幸的是,这股思潮最终逐渐销声匿迹。长期轻视工艺技术的结果,必然导致我国的综合工艺教育、综合工艺水平和核心工艺技术落后于世界发达国家,并延误我国由制造大国向制造强国过渡的时间。

在作者40年的教学与科研生涯中,在设计和工艺两个技术层面,共主持研制成功数控旋转电加工机床、汽车离合器超速试验机、多功能木材力学试验机、局域网络条件下的数控线切割二维创新设计与制作系统、12工位数控激光淬火机床、数控旋转超声波加工机床、游泳训练水上牵引系统、体质智能化测试系统等8台、套先进的设备和系统,深切体会到工艺技术在实现创新设计中所起的十分重要的作用。从课题立项和组织队伍开始,自己动手设计和操作机床加工,到生产现场监管重要零件的工艺过程,参加装配调试,直到最后验收与鉴定,反复经历着一种高水平设备或系统从立项到成功的完整过程,深刻体会到在创新产品研制的成功道路上,设计与工艺所处的同等重要地位和彼此之间的巨大关联性。

为什么我国有难以计数的科研成果很难转化为符合市场需求的产品?其主要原因之一仍然是工艺技术不成熟,很多工艺细节问题没有得到解决。因此,工艺技术确实是制造领域中的关键技术和核心技术。作者主持研制成功的小直径聚晶金刚石麻花钻头和颅内血肿排空器中的超细长不锈钢功能螺杆,如果事先没有研制出相应的先进工艺装备,其优良的设计只能停留在图纸阶段。因此,没有过硬的工艺技术,我国研制的设备和国外相比,几乎不可能解决形似而神不似的尴尬局面。因此,要高速发展我国的机械制造业,在重视设计、材料和管理的同时,必须重视和发展工艺教育,制订科学合理的工艺政策,倡导一流人才投身于工艺技术的研究与开发。在发展创新设计的同时,积极创新工艺技术。

第3版前言机械制造工艺基础(第3版)制造中的工艺究竟是什么?有人认为它是生产过程中一个离散的、经验的、水平不高的,甚至不屑一顾、不值一谈的工作层面。作者认为,这种看法有失偏颇。即使从表面看,制造工艺是利用现有的或需要发展的各种工艺条件,将材料或毛坯转化为符合图纸要求的合格零件的过程,是产品质量保证的关键环节。即便就此来说,也很值得深究,因为这个转化过程并不是人们想像的那么简单。如果从本质看,制造工艺则是生产过程中最活跃的关键因素,是通过人这一决定性要素,系统地处理机床、工件、夹具、刀具、切削运动和切削参数之间的复杂矛盾运动,是在复杂加工条件的诸要素中寻求优化解的过程,是提供解决不确定性问题基本思路和方法的一种有效途径。事实上,我们面对的工艺问题,几乎都是系统的、综合的,几乎没有简单的问题。因此,学习工艺理论和工艺知识,参加工艺实践,不仅可使学生深入了解机械制造的工艺知识和工艺流程,领悟解决复杂性和不确定性问题的思维方法,还是发展创造性思维的重要途径,而且为学生日后成功地实施创造性设计奠定丰厚的基础条件。

“机械制造工艺基础”或“制造工程基础”是我国高等理工科院校中贯彻和落实工艺教育的一门重要的技术基础课程。为配合该课程的开设,本教材从1998年第1版开始,就在教材内容和体系上进行了重大改革,使我国高等学校的制造工艺教材,从长期以来的几乎以机械切削加工为唯一核心内容的工艺基础,首次拓展为以切削加工和特种加工两方面为核心内容的工艺基础;力图从系统论的角度,将工艺人才、工艺技术、工艺环境、工艺管理和工艺教育紧密结合;希望从认识论的高度来把握各章节间的内部逻辑联系,使学生对工艺的理解变得更为容易,学习变得更为主动。

在现阶段,数控加工技术已经成为先进制造技术中的基础性技术。但从切削加工的终端本质看,数控加工技术仍然属于刀具切削、砂轮磨削这类常规加工技术,仍然属于机械切削加工。它之所以先进,主要是基于计算机网络和计算机信息技术基础上的工艺过程自动控制。这样不仅减少了加工过程中的人工干预,而且减少了加工中工件的反复安装、换刀、测量等中间过程。其加工效率和加工稳定性的双重优势就凸显出来。然而,只有特种加工(如放电加工、激光加工、超声波加工、水射流加工、快速原型制造等),由于其加工机理(属于非常规加工)的根本性改变,才是具有真正意义上的另一类重要工艺基础。

第1、2版教材,先后经过12年的使用,再经第3版修订工作的完成,无论从内容和体系看,将更加趋于成熟与完善。但从发展的眼光看,任何一本精品教材,其本身就是一件永无止境的工作。它必须随着工艺领域科学技术的发展而发展,必须随着教育教学改革的进展和人才培养的动态需求而向前演化。

作为第3版,侧重从以下三个方面进行修改和充实:

(1) 第5章数控加工技术中增加了在实践教学中独立摸索出来的“离散化数控制造系统”内容;

(2) 删除了胶结技术一节,以避免与材料成形工艺部分的内容重复;

(3) 增加第11章“装配自动化”,使制造工艺技术更具先进性和完整性。这样,原教材中的第11章,就调整为第12章。

修订后的第3版教材,仍然继承和发展以下主要特色:

(1) 从21世纪培养具有高素质、复合型和创造性的人才需要出发,不仅注重学生独立获取知识能力的培养,而且注重综合素质和创新思维的培养。

(2) 对常规工艺方法精心取舍,比较系统地进行分析与归纳,力求从中提炼出工艺规律,使学生更易于学习与掌握。

(3) 注重吸收本学科新材料、新技术、新工艺、制造系统,以及有关学科的前沿知识,大幅度地更新教材内容,在继承的基础上建立起新的教材体系。

(4) 力求正确处理与本教材密切相关的实习、实验和课堂讲课之间的关系,尽可能做到有机结合与避免机械重复。

(5) 教材中的名词术语采用国家最新标准,文字简练,插图丰富,图文并茂。

(6) 本教材吸收了作者长期教学和科研工作中所取得的一系列成果。

在采用本教材授课的过程中,逐步积累了下列行之有效的教学方法。

(1) 对于教师,在认真备课、讲课的基础上,需要做好下列几项工作。

① 认真批改作业,并对作业中比较有代表性或典型的问题进行讲评;

② 以小组方式,安排综合性的工艺讨论课,给学生留有个人独立探究与团队合作的思维碰撞空间;

③ 从工艺装备和工艺技术的历史发展,以及从任课教师的科研工作中提炼出一批典型的创新案例,激发和培养学生的创新思维;

④ 对于布置自学的内容,必须安排检查环节,避免自学流于形式;

⑤ 安排答疑时间,及时解决课堂和作业中的其他问题;

⑥ 关注留学生的学习情况,及时安排答疑甚至补课等。

(2) 对于学生,在学习本课程时,强调完成两个转化和一个独立。

① 角色转化:由学生转化为现场工艺师。学生学习知识时,成绩有优、良、中、差之分,作业错了可以重来;作为现场工艺师,却只有成功与失败之分,如果错了,一定会造成损失。因此,在工作中必须体现出强烈的责任感。

② 空间转化:由图纸上的平面二维尺寸转化为空间的三维实际尺寸,以便选择所需要的机床设备和工装和卡具。

③ 独立完成作业(允许讨论和答疑).

在本教材的编写中,傅水根为主编、张学政和马二恩为副主编,北京工业大学王永波为主审。参加本教材编写工作的教师有:清华大学张学政(第1、4章、第7.1节)、傅水根(第2、5、7章、第9.1节、第10、12章)、马二恩(第3章、第9.2、9.3节)、李生录(第6章、第7.2节)、洪亮(第8章)、卢达溶(第9.4节),北京工业大学刘德忠(第11章)。刘宣玮、裴文中、钟淑苹等绘制全书插图。

本教材在编写和修订过程中,得到全国高等教育教材建设专业委员会和北京市教委的大力支持,同时吸取了本校和兄弟院校专家、教授的宝贵意见,在此表示由衷的感谢。

由于编者水平有限,恳请读者对书中存在的错误和缺点批评指正。

傅水根2010年5月

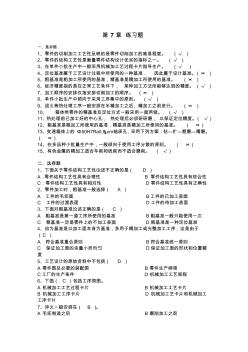

第7章机械制造工艺基础考试复习题

第7章机械制造工艺基础考试复习题

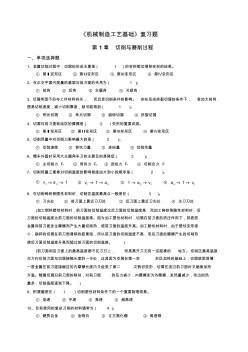

机械制造工艺基础复习题及答案汇总

机械制造工艺基础复习题及答案汇总