锂电池隔膜市场容量及应用分布

锂电池行业保持高速发展。全球消费电子、新能源汽车及储能等下游需求增长,带动锂电池市场规模持续扩大。据中国化学与物理电源行业协会统计,2016 年全球锂电池电 芯产值达到 2158 亿元人民币,同比增长 22.9%。预计在新能源汽车推广带动下,2017年全球锂电池电芯市场规模将达到 2567 亿元人民币,产值增长为 19%。2016 年我国 国内锂电池产业规模达 1115 亿元,比去年同期增长 13.20%。2011 年以来,我国锂电池产值年复合增速达 16.34%。

隔膜是锂离子电池关键的四大原材料之一。隔膜性能的优劣直接影响电池内阻、放电容量、循环使用寿命以及电池安全性能电池性能。锂电池的放电原理是电池负极材料中的锂离子脱附,通过电解液移动到正极,电子随即通过外电路由负极移动到正极产生电流。

新能源汽车快速发展促进锂电池隔膜需求井喷

国家政策利好,新能源汽车行业高速前行。2014 年被视为中国新能源汽车产业发展元年,受国家免征购置税、车船税、国家财政补贴,地方财政补贴、一线城市新能源专用车牌等一系列利好政策的影响,中国新能源汽车行业发展迅猛。根据工信部统计,2016 年,中国新能源汽车累计生产 51.7 万辆,销量达 50.7 万辆,同比分别增长达 51.87% 和 53.13%。

目前,国内新能源汽车以纯电动乘用车和纯电动商用车为主,分别占新能源汽车构成的 48%和 33%。按照2012年国务院发布的《节能与新能源汽车产业发展规划(2012~2020 年)》,到 2020 年纯电动汽车和插电式混合动力汽车产能力争达 200 万 辆、累计产销量超过 500 万辆。可以预计,未来新能源汽车发展将依然迅速。

动力电池潜力大,隔膜需求旺盛。新能源汽车爆发式增长,带动上游动力电池需求大增。目前新能源汽车不同车型所使用的动力电池容量差别较大,处于 10-250Kwh 之间。

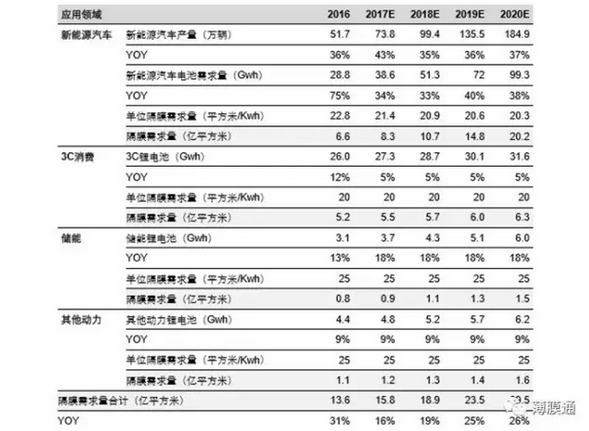

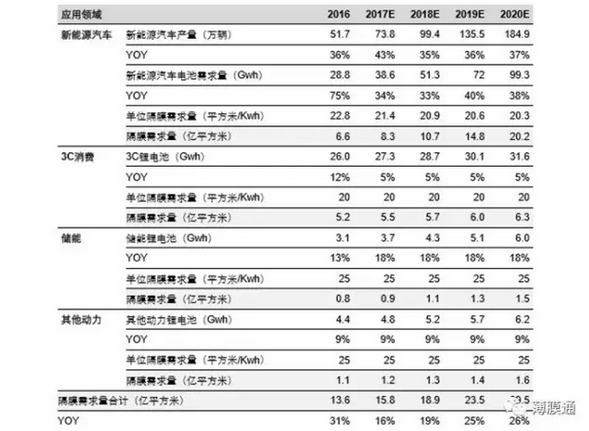

一般纯电动乘用车和插电式混合动力商用车电池容量在 15-35Kwh 之间,而混合动力乘用车为 10-15Kwh,纯电动商用车电池容量较大,一般在 150Kwh-250Kwh 之间。锂电池每度电的隔膜需求量约为 20-25 平方米,不同电池因能量密度、正极材料差异而各自的隔膜用量不同。结合我国新能源汽车产销结构等因素,我们估算 2016 年我国锂电池的每度电隔膜需求量为 22.8 平方米。预计未来动力型锂电池将继续带动锂电池隔膜需求。

储能锂电池蓬勃发展,驱动隔膜消费增加。目前,铅酸电池在储能电池领域中占据绝对主导地位,约占市场份额的 98%。由于铅酸电池产业带来的严重铅污染问题,国家出台相关政策限制其产能。储能锂电池则具有循环寿命长、能量密度大、能效高、绿色环保等优势,但由于生产成本过高,短期内尚且无法大规模取代铅酸电池。

目前,储能型锂电池的市场需求占比提高至 7%。技术的进步以及工艺的日渐完善,锂离子电池成本价 格逐步下降;光伏、风电装机量增加,储能电站建设步伐加快,储能型锂电池市场需求将会呈现高增长。预测算2017年储能方面锂电池隔膜需求量为 3.83Gwh, 按照 1Kwh 需要隔膜 25 平方米测算,预计 2017 年锂电隔膜需求量将达到 0.9 亿平方米,同比增速将保持 18%。

新能源汽车和储能应用大发展,将带动国内锂电池隔膜消费量高速前进。我们预计 2017-2020 年国内锂电池隔膜消费量将分别为 15.8 亿平方米、18.9 亿平方米、23.5 亿平方米和29.5 亿平方米,相比 2016 年年均复合增速为 21%,其中新能源汽车领域锂电池隔膜需求量年均复合增速为 32%。

中国企业逐步分享外资垄断的隔膜市场

全球锂电池隔膜产量高速增长,湿法隔膜占据主导地位。在锂电池下游市场不断扩张的带动下,全球锂电池隔膜增速不断提高。根据高工锂电统计,2015 年全球锂电池隔膜 产量为 12.9 亿平方米,同比增长 31.5%。2010-2015 年,锂电池隔膜产量年均复合增速达 20.87%。未来行业有望继续保持较高增速,高工锂电预计 2016 年整体产量增速 达到 29%。从产量结构来看,2015 年全球湿法隔膜占比为 65%,相较于 2014 年同比 上升 4 个百分点。这表明湿法工艺在全球锂电池隔膜产业的主导地位十分稳固。

近年来,中国和韩国企业逐步掌握干法隔膜制备工艺并持续扩大产能,行业的市场格局有所变化。2016 年日本、韩国、美国等5 家隔膜企业的市场占有率为 62%,相较于 2015 年的 68%下降 6 个百分点,行业集中度有所分散。

中国锂电池隔膜崛起,湿法占比低于全球水平。由于行业的巨大需求,国内涉足隔膜产业的企业不断增加,生产技术也取得长足进步,加快了中国隔膜国产化进程。据高工锂电统计,2015 年中国锂电隔膜销量达到 6.28 亿平方米,同比增长 49.5%,预计 2016 年将达到8.15 亿平方米,同比增长 29.8%。2010-2015 年,我国锂电池隔膜销量年均复合增速达 62.7%。

同期,我国锂电池隔膜市场规模年均复合增速为 38.4%。在产能结构上,我国锂电池隔膜仍以干法工艺为主,2015 年湿法隔膜占比为 38%,虽较 2014 年同比上升 6个百分点,但仍远低于全球 68%的平均水平。目前我国锂电池隔膜生产企业纷纷加码湿法工艺,预计未来我国湿法隔膜产能占比将大幅提升。

薄膜通是一个专注于薄膜上下游产业链的技术服务平台。平台以塑料薄膜成型配方工艺技术为核心,通过内置算法,向行业上下游产业链企业和用户提供专业的自动在线配方指导,成本估算,性能对比,数据查询,市场信息,人力资源,薄膜监测和品牌推广服务。

截止2017年,薄膜通数据平台统计,拥有约1万多家薄膜相关企业,3万多从业人员,30多个行业专家和顾问,通过我们不断的技术创新,产品创新,服务创新,立志驱动薄膜行业创新发展。

隔膜阀分类

隔膜阀分类

复合凝胶隔膜提升锂电池安全性

复合凝胶隔膜提升锂电池安全性