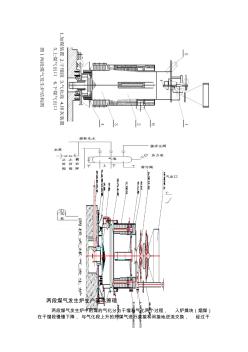

两段式煤气发生炉分为混合煤气两段式煤气发生炉和水煤气两段式煤气发生炉。当前混合煤气两段式发生炉应用比较普遍,混合煤气两段式煤气发生炉是以煤为原料,鼓入空气和蒸汽在炉内进行干馏(低温干馏)和气化,最后产出煤气;水煤气两段式煤气发生炉则以空气和蒸汽分别鼓入,建成一个循环制气系统。

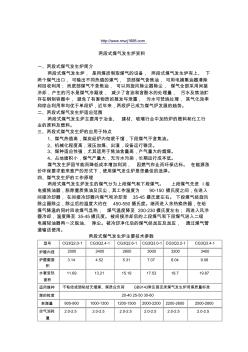

两段式煤气发生炉与单段式煤气发生炉的比较

| 单段式煤气发生炉 |

两段式煤气发生炉 |

| 单一气化 |

气化与干馏并举 |

| 气化效率低,热效率较低 |

气化效率比较高,热效率比单段式高3-5% |

| 气化强度较低 |

气化强度较高,比单段式高5% |

| 应用煤种广,无烟煤、焦碳、弱粘煤,褐煤 |

应用煤种范围较小,年老褐煤、年轻烟煤、弱粘煤 |

| 生产一种热值煤气 |

生产两种热值煤气 |

| 操作要求高,炉况波动大 |

炉况稳定,不易造成烧穿及偏炉 |

| 高温裂解会产生含沥青质的重质焦油 |

低温干馏生产的焦油粘度低 |

| 生产冷煤气时,洗涤水中含酚量大,处理复杂 |

生产冷煤气时,下段气若有急冷,洗涤水含酚量低易于处理。凝结水量少,也易于处理。 |

| 入炉煤要求不如两段式煤气发生炉严格 |

入炉煤要求严格,限下率≤10% |

| 投资较少 |

投资较高 |

| 占地面积大 |

占地面积小 |

常压固定床煤气发生炉根据出渣方式、加煤形式、脱硫工艺、炉膛直径等分类

1、按出渣方式分类

煤气炉按出渣方式的不同,比较常用的分为内出渣和外出渣两种方式,其中外出渣煤气发生炉由于传动方式不同分为涡轮蜗杆出渣和液压棘轮出渣两种,现在比较常用的就是这两种出渣方式。

2、按加煤方式分类

煤气炉按加煤形式的不同,分为单路单滚筒、单路双滚筒和双路双滚筒三种方式,现在比较常用的就是单路单滚筒方式。

3、按规格型号及炉膛直径分类

单段式煤气炉:φ1.0~φ2.0m、φ2.4B、φ2.6B、φ3.0B、φ3.2B、BG2.4型、BG3.0型、φ3.0GZ、φ3.4B型

两段式煤气炉:D2.0B、D2.4B、D2.6B、D3.0B、D3.2B、D3.4B、D3.6B和D2.0A、D2.4A、D2.6A、D3.0A、D3.2A、D3.4A、D3.6A型

其中3.4M和3.6m这两种煤气炉在市场上不常用,主要是耗煤量大、成本投入过高、占地面积大以及产气量与3.0m和3.2m相比较基本一样

4、按脱硫形式分类

根据脱硫形式的不同分为干式脱硫和湿式脱硫,根据用户燃料的不同以及对煤气中硫化氢含量要求的不同,采取不同的脱硫工艺流程,以最少的运行成本,使净化后的煤气既达到国家排放要求,又可以满足用户的要求。系统投入运行后生产稳定,脱硫效果好。减少了煤气燃烧过程中硫化物的排放,减轻了环境污染,减轻了操作工人的劳动强度,大大降低运行成本。2100433B