冷挤压润滑剂文献

铝合金温挤压用润滑剂实验研究

铝合金温挤压用润滑剂实验研究

铝合金温挤压用润滑剂实验研究

在分析铝合金温挤压用润滑剂的基础上,实验研究了不同温度下滑石粉的润滑效果。结果表明,滑石粉在铝合金温挤压成形中具有一定的润滑作用,在350℃下其摩擦系数最小,为0.25。

制冷剂、载冷剂及润滑剂

制冷剂、载冷剂及润滑剂

制冷剂、载冷剂及润滑剂

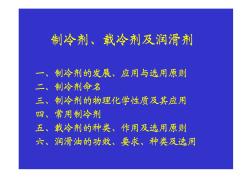

制冷剂、载冷剂及润滑剂——一、制冷剂的发展、应用与选用原则 二、制冷剂命名 三、制冷剂的物理化学性质及其应用 四、常用制冷剂 五、载冷剂的种类、作用及选用原则 六、润滑油的功效、要求、种类及选用