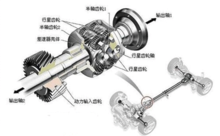

《两驱差速器四驱差速器通用的差速器轴承压装底座》包括从上向下依次设置上检测塞头1、下检测塞头2、活动支撑座3、轴承支撑座7和开关安装杆8。

上检测塞头1的下端连接有连接杆5。上检测塞头1设有一个作业孔11和两个台阶孔12。上检测塞头1通过两个一一对应地穿过两个台阶孔12后螺纹连接在连接杆5的上端面上的第一连接螺栓13同连接杆5连接在一起。

连接杆5设有检测杆安装通孔51、避让孔52、卡接台阶53和外螺纹段54。检测杆安装通孔51沿上下方向延伸。检测杆安装通孔51内穿设有检测杆6。避让孔52为沿上下方向延伸的条形孔。

下检测塞头2的外径比上检测头1的外径大。下检测塞头2套设在连接杆5的上端。检测杆6通过同时可拔插地穿设在下检测塞头2和连接杆5中的连接销21同下检测塞头2固接在一起。检测杆6的上端面设有贯通至连接销21的螺纹孔61。螺纹孔61同作业孔11对齐。螺纹孔61中螺纹连接有顶丝62。连接销21通过顶丝62抵紧在检测杆6中,当松开顶丝62时,连接销可以沿下检测塞头2的径向向外的方向从下检测塞头2中拔出。

活动支撑座3套设在连接杆5上。活动支撑座3的上端面设有台阶孔31。连接杆5穿过台阶孔31。连接杆5和台阶孔31的孔壁之间形成下检测塞头避位腔32。连接杆5还套设有第一回位弹簧22。第一回位弹簧22的下端位于下检测塞头避位腔31内且同台阶孔31的台阶面抵接在一起、上端同下检测塞头2的下端抵接在一起而实现对下检测塞头2的支撑。卡接台阶53同台阶孔31的底面即台阶面抵接在一起。外螺纹段54位于连接杆5的下端且伸出活动支撑座3的下端面。外螺纹段54上连接有锁紧螺母55。连接杆5通过锁紧螺母55配合卡接台阶53夹持在活动支撑座3的下端而同活动支撑座3可拆卸地固接在一起。

轴承支撑座7包括滑套71、上端板72和下端板73。上端板72为法兰结构。上端板72通过上连接螺栓74连接在滑套71的上端。上端板72的上端面构成轴承支撑面75。上端板72和滑套71之间形成止脱台阶76。下端板73为法兰结构。下端板73通过下连接螺栓77连接在滑套71的下端。下端板73设有检测杆过孔78。检测杆6的下端经检测杆过孔78输出到轴承支撑座7的下方。活动支撑座3的下端滑动连接在滑套71内。滑套71内设有第二回位弹簧33。第二回位弹簧33的下端支撑在下端板73上、上端同活动支撑座3抵接在一起而实现对活动支撑座3的支撑。活动支撑座3同滑套配合的部分的周面上设有沿滑套周向延伸的环形省力槽34。止脱台阶76起到防止活动支撑座3被第二回位弹簧33弹出的作用。

开关安装杆8通过第二连接螺丝85连接于下端板73的下方。开关安装杆8上设有上比对点81和下比对点82。上比对点81处安装有上检测开关83。上检测开关83为感应开关。下比对点82处安装有下检测开关84。下检测开关84为感应开关。

该实施例中还包括控制装置、压机和压机起动开关。控制装置、压机和压机起到开关都为2014年11月之前的,图中没有画出。该实用新型例中只是在2014年11月之前的控制装置的基础上增加了一个控制模块,控制模块的具体工作过程见后续说明。

如图1所示,初始状态时,检测杆6的下端是位于上比对点81的上方的即同上比对点81和下比对点82都错开的,此时上检测开关83和下检测开关84都检测不到检测杆。

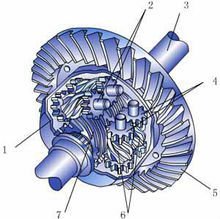

参见图2,使用时,将差速器轴承41搁置在轴承支撑座7上的轴承支撑面上且套设在活动支撑座3上。使两驱差速器4以两驱差速器半轴孔42朝下的方式套设到上检测塞头1上,上检测塞头1是同两驱差速器内花键43匹配的。如果两驱差速器内花键43存在滞阻不良,则上检测塞头1经过两驱差速器内花键43时会产生滞阻现象而不能下移到两驱差速器4抵接到下检测塞头2的上端面上、也即两驱差速器4同下检测塞头2的上端面之间存在间隙,故两驱差速器4不能够固定住而会产生倾斜,作业者发现差速器倾斜时则表示该差速器为两驱差速器且存在滞阻不良,因此不去起到压机,而是将该差速器移走。如果两驱差速器内花键43不存在滞阻不良,则上检测塞头1能够穿过两驱差速器内花键43,此时两驱差速器4的自重驱动下检测塞头2下移到下检测塞头避位腔32内且第一回位弹簧22受到挤压(两驱差速器4的自重驱动第二回位弹簧33收缩的量是微小而可以忽略不计的),检测杆6随着下检测塞头2一起下移,当达到平衡而停止下降时,检测杆6位于同上比对点和下比对点都对齐的地方、使得上检测开关83和下检测开关84都能够检测到检测杆,作业人员观察到差速器平稳后即可合上压机启动开关,此时控制装置获知非仅上检测开关83检测到检测杆6,控制压机驱动对应的下压机构下压,下压机构下推两驱差速器4,两驱差速器4和活动支撑座3等部件都下降而使得两驱差速器4和差速器轴承41装配到一起。压机上升后,在第二回位弹簧33的作用下,活动支撑座3、连接杆5和第一检测塞头1复位;在第一回位弹簧22的作用下第二检测塞头2和检测杆6复位。

参见图3,使四驱差速器9以四驱差速器半轴孔92朝下的方式套设到上检测塞头1上,上检测塞头1能够伸入到四驱差速器半轴孔92中而不阻碍四驱差速器9的下降,由于下检测塞头2是同四驱差速器内花键93匹配的。如果四驱差速器内花键93存在滞阻不良,则下检测塞头2经过四驱差速器内花键93时会产生滞阻现象而不能通过,使得四驱差速器9驱动下检测塞头2下移到四驱差速器9抵接到活动支撑座3的上端面上即停止下移,此时四驱差速器9被平稳支撑的同时,检测杆6也下降到了能够被上检测开关83检测得到而不能够被下检测开关84检测到的位置,此时如果作业人员去合上压机起到开关,则由于控制装置获知了仅上检测开关检测到检测杆,所以压机还是不能够驱动。如果四驱差速器内花键93不存在滞阻不良,则下检测塞头2能够穿过四驱差速器内花键93,此时四驱差速器9能够在不下压下检测塞头2的情况下下降到搁置在活动支撑座3上,两个检测开关都没有检测到检测杆,此时作业人员驱动压机时,则控制装置能够使压机起到而驱动对应的下压机构下压,下压机构下推四驱差速器9,四驱差速器9和活动支撑座3等部件都下降而使得四驱差速器9和差速器轴承41装配到一起。压机上升后,在第二回位弹簧33的作用下,活动支撑座3、连接杆5和第一检测塞头1复位;在第一回位弹簧22的作用下第二检测塞头2和检测杆6复位。

因此《两驱差速器四驱差速器通用的差速器轴承压装底座》使用时无需使用者去判断被装配的差速器为四驱差速器还是两驱差速器,直接将差速器套设到《两驱差速器四驱差速器通用的差速器轴承压装底座》上进行装配即可。也且也无需去观察检测杆的位置来判断是否能够启动压机而对轴进行装配,只有观察到差速器能够平稳地放大《两驱差速器四驱差速器通用的差速器轴承压装底座》上即可去驱动压机启动开关,如果差速器为不良品,则在控制装置的作用下,压机不会下压而将差速器轴承和差速器外壳装配到一起,使用时十分方便。

重型车轴间差速器承推垫圈应力分析

重型车轴间差速器承推垫圈应力分析

基于主动限滑差速器的ZL50装载机四轮驱动仿真分析

基于主动限滑差速器的ZL50装载机四轮驱动仿真分析