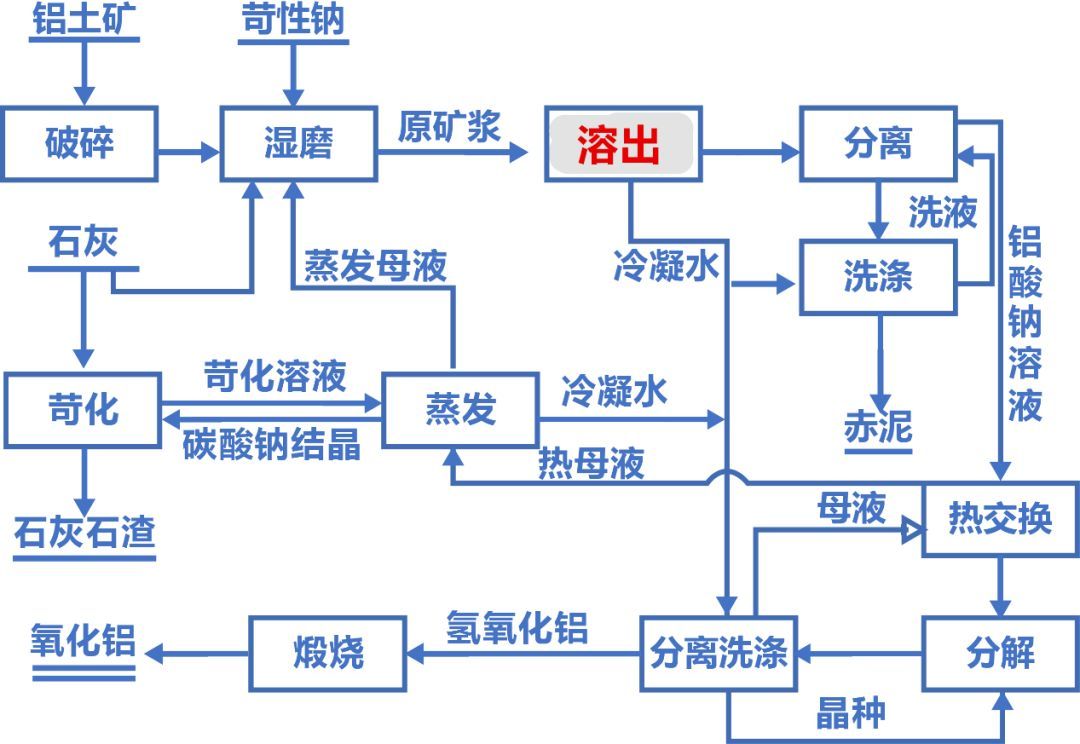

铝土矿的拜耳法溶出作品目录文献

石灰拜耳法处理某铝土矿溶出性能的研究

石灰拜耳法处理某铝土矿溶出性能的研究

石灰拜耳法处理某铝土矿溶出性能的研究

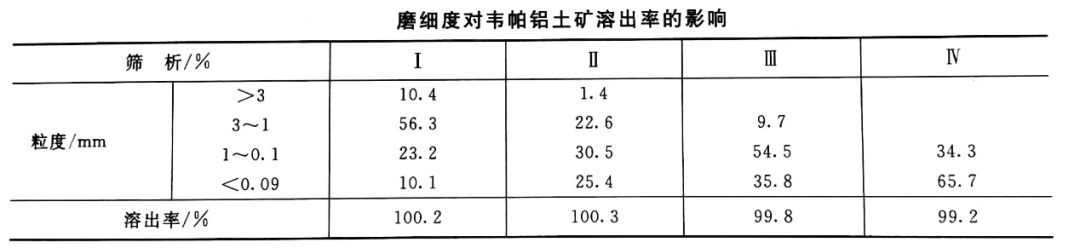

对国内某铝土矿进行石灰拜耳法溶出研究,在当前技术条件下,当石灰添加量按C/S=1.3~1.5添加时,赤泥A/S=1.5~2.0,N/S=0.45~0.5.通过改变石灰添加量(C/S)、搅拌强度、液固比、粒度、反应时间进行溶出实验,确定出最优溶出条件:在温度为265℃下,石灰添加量按C/S=1.3添加,液固比为3.8,粒度小于74μm的矿石占90%以上,搅拌转速为500 r/min.铝土矿的实际溶出率在82%以上,赤泥N/S在0.3左右,A/S在1.4以下.

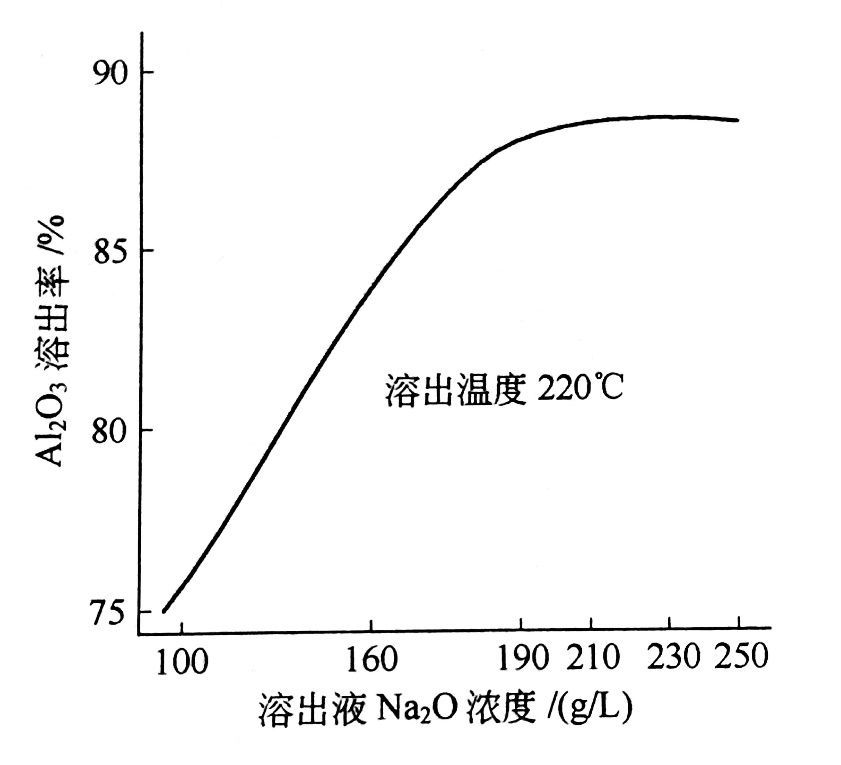

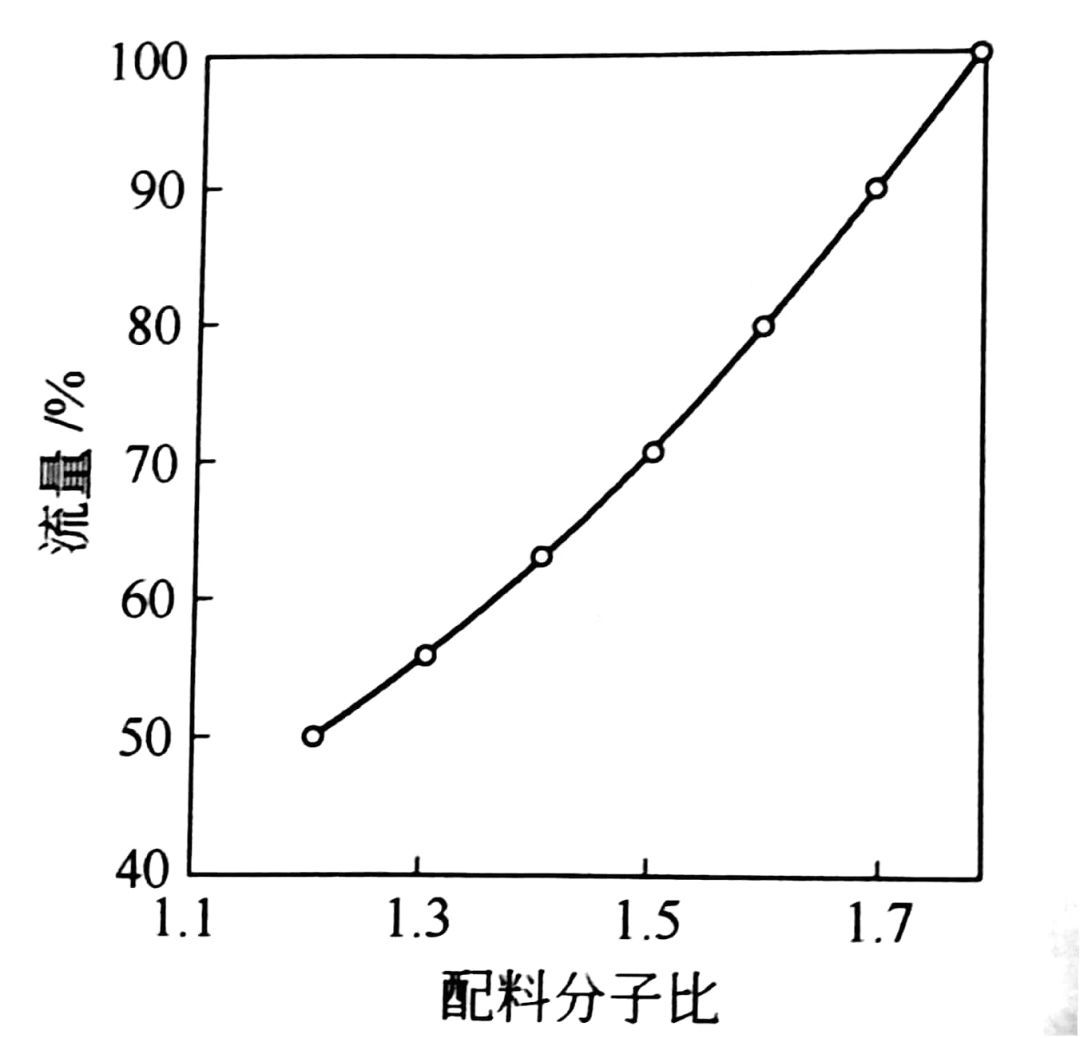

广西高铁铝土矿拜耳法溶出试验研究

广西高铁铝土矿拜耳法溶出试验研究

广西高铁铝土矿拜耳法溶出试验研究

针对广西某地高铁一水硬铝石型铝土矿的矿物特性,采用拜耳法溶出工艺,对其进行了溶出试验研究。研究结果表明:最佳溶出条件为溶出温度270℃、溶出时间60 min、配料分子比1.45、石灰加入量7%、磨矿细度(-0.097 mm含量)为85%、循环母液苛性碱浓度230 g/L,在此条件下氧化铝的相对溶出率达到95.15%。