铝土矿溶出的目的是将其中的氧化铝充分溶解而进入铝酸钠溶液,研究铝土矿中的氧化铝在溶出过程的行为,是提高氧化铝生产效率、降低成本的关键。

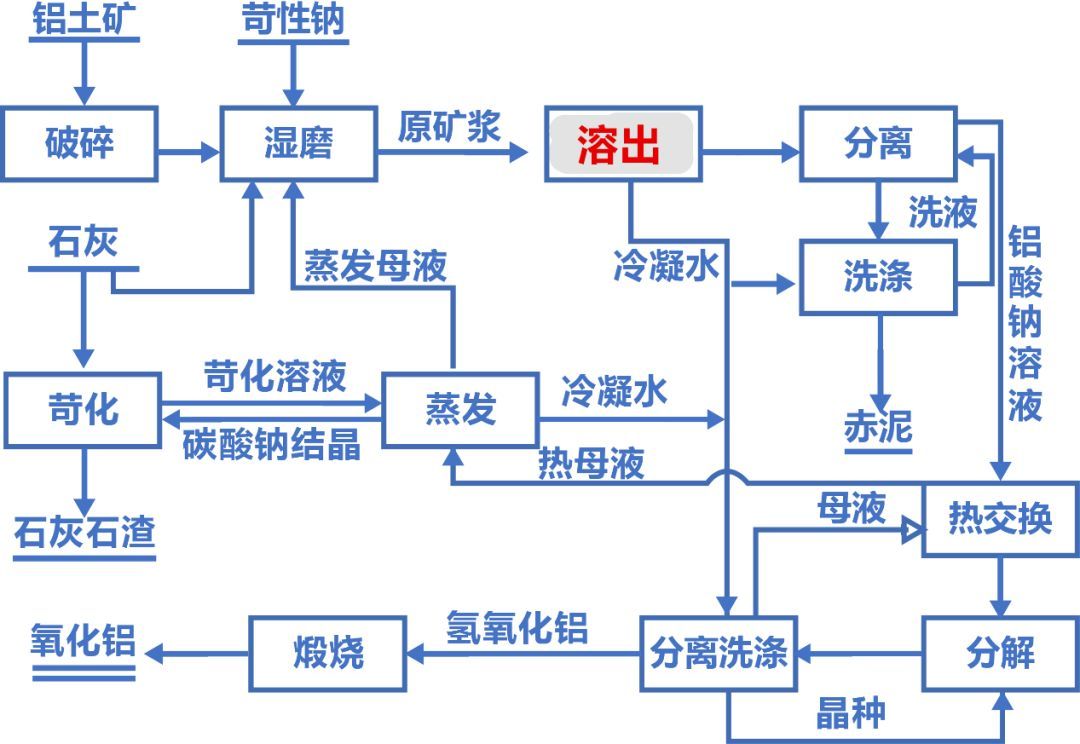

拜耳法生产氧化铝

铝土矿的溶出过程是铝土矿与铝酸钠溶液进行反应的过程,不同类型的铝土矿由于其氧化铝存在的结晶状态不同,与铝酸钠溶液的反应能力也不同,即使同一类型的铝土矿,由于产地的不同,它们的结晶完整性也有所不同,其溶出性能也会不同。

铝土矿溶出过程中,整个过程是复杂的多相反应,所以影响溶出过程的因素比较多,大致可分为铝土矿本身的溶出性能和溶出过程作业条件。

下面主要讨论溶出过程作业条件的影响。

1

溶出温度的影响

温度是溶出过程中最主要的影响因素,不论反应过程是由化学反应控制或是由扩散控制,温度都是影响反应过程的重要因素。

有效氧化铝溶出率和溶出温度的关系

从图中可以看出,提高温度后,铝土矿在碱溶液中的溶解度显著增加,溶液的平衡分子比明显降低,使用浓度较低的母液就可以得到分子比低的溶出液,由于溶出液与循环母液的氧化钠浓度差缩小,蒸发负担减轻,使碱的循环效率提高。

温度在溶出天然的一水硬铝石铝土矿时所起的作用比溶出纯一水硬铝石时更加显著。因为在溶出铝土矿时会有钛酸盐和铝硅酸盐保护膜的生成,提高温度使这些保护膜因再结晶而破裂,甚至不加石灰也有良好的溶出效果。

2

搅拌强度的影响

众所周知,对于多相反应,整个反应过程由多个步骤组成。在管道溶出器和蒸汽直接加热的高压溶出器组中矿粒和溶液间的相对运动是依靠矿浆的流动来实现的。矿浆流速越大,湍流程度越强,传质效果越好。在蒸汽直接加热的高压溶出器组中,矿浆流速只有0.0015~0.02m/s,湍流程度较差,传质效果不太好。

管道化溶出器中矿浆流速达1.5~5m/s,雷诺系数达105数量级,有着高度湍流性质,成为强化溶出过程的一个重要原因。在间接加热机械搅拌的高压溶出器组中,矿浆除了沿流动方向运动外,还在机械搅拌下强烈运动,湍流程度也较强。

3

循环母液碱浓度的影响

当其他条件相同时,母液浓度越高,氧化铝的未饱和程度就越大,铝土矿中氧化铝的溶出速度越快,而且能得到分子比低的溶出液。高浓度溶液的饱和蒸汽压低,设备所承受的压力也要低些。但从整个流程来看,种分后的铝酸钠溶液,即蒸发原液的氧化钠浓度不宜超过240g/L,如果要求母液的碱浓度过高,蒸发过程的负担和困难必然增大,所以从整个流程来权衡,母液的碱浓度只宜保持为适当的数值。

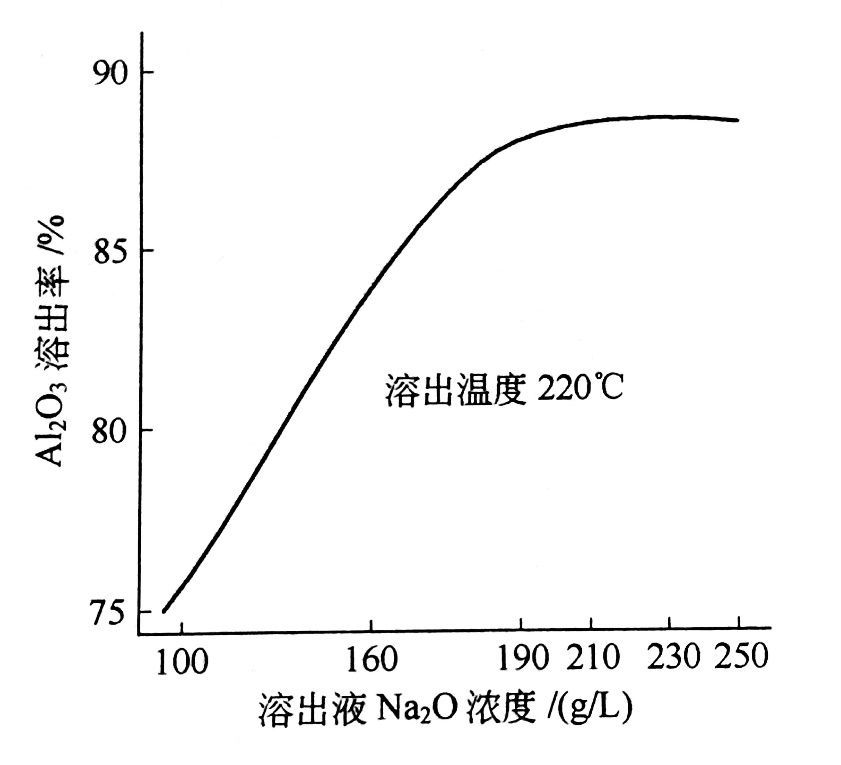

图中是溶出温度为220℃时碱溶液浓度对澳大利亚韦帕矿溶出率的影响,可以看出增大碱浓度对氧化铝的溶出率有一定的影响。

4

配料分子比的影响

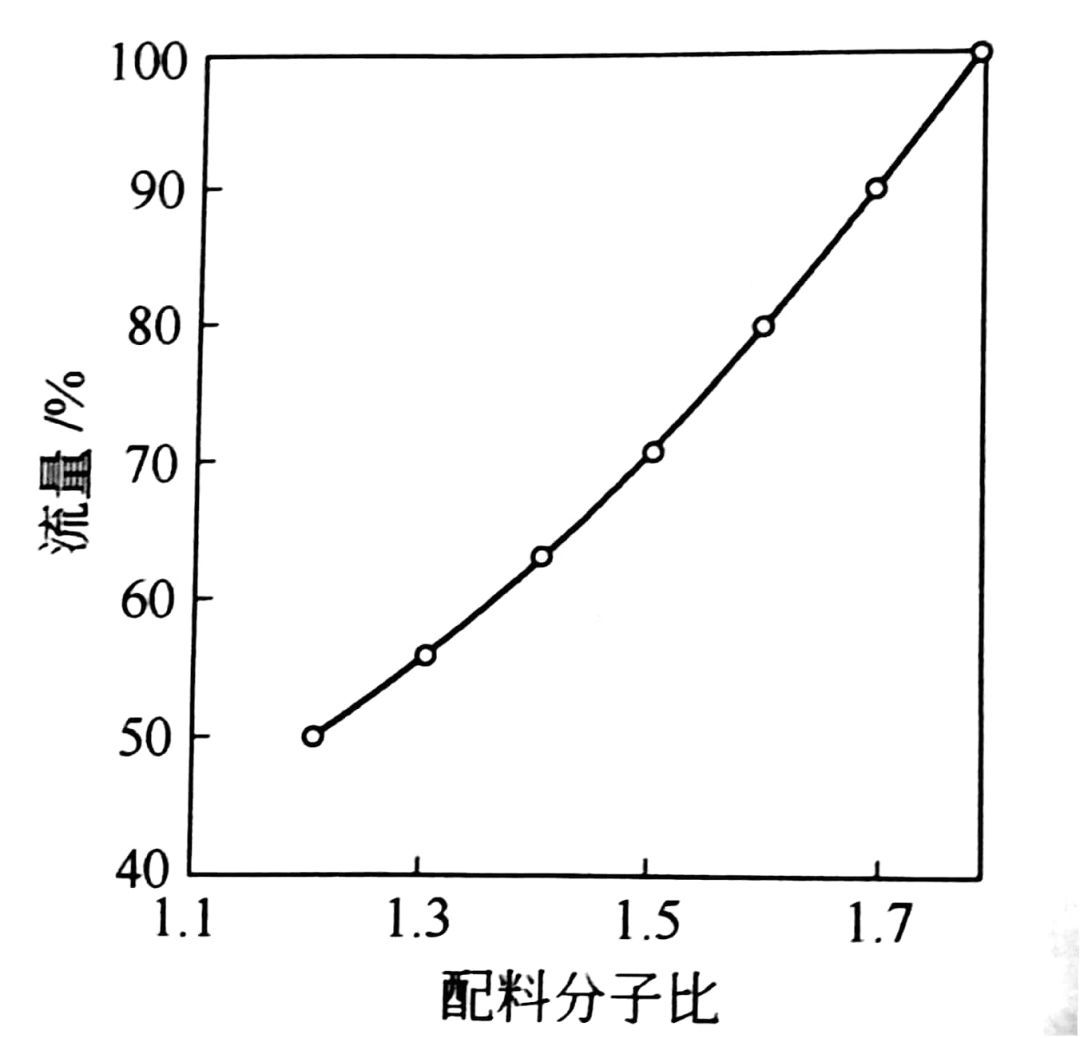

配料分子比与拜耳法物料流量的关系

由于生产中铝酸钠溶液中含有种种杂质,所以它的平衡分子需要通过实验来确定。试验是用小型高压溶出器按指定条件溶出矿石,并保证充分的溶出时间,使溶出过程不受动力学条件的限制。在试验中固定循环母液量,逐次增加矿石的配置,当矿石配量很少时,其中氧化铝全部溶出后,溶出液仍是未饱和的。

国外将矿石中在此条件下可以溶出的氧化铝称为有效氧化铝,并按此计算氧化铝的相对溶出率,配矿量逐步增加,只要是配料分子比还高于平衡分子比,这种情况仍然能保持,但溶出液的分子比逐渐接近于平衡分子比。

5

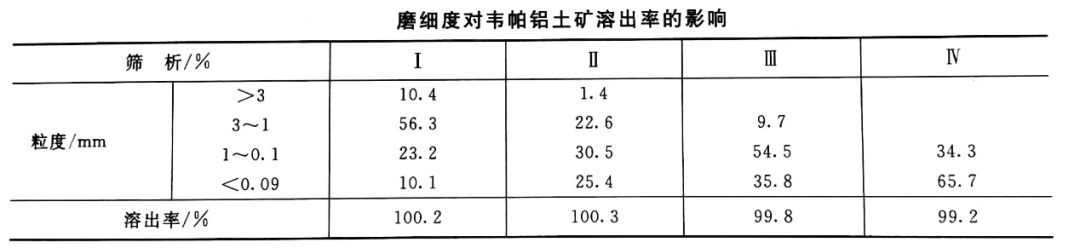

矿石细磨程度的影响

对某一种矿石,当其粒度越细小时,其比表面积越大。这样矿石与溶液接触的面积越大,即反应的面积增加了,在其他溶出条件相同时,溶出速率就会增加。另外矿石的细磨加工会使原来被杂质包裹的氧化铝水合物暴露出来,增加了氧化铝的溶出率。溶出三水铝石型铝土矿时,一般不要求磨得很细,有时破碎到16mm即可进行渗滤溶出。致密难溶的一水硬铝石型矿石则要求细磨。然而过分的细磨使生产费用增加,又无助于进一步提高溶出速率,而且还可能使溶出赤泥变细,造成赤泥分离洗涤的困难。

6

溶出时间的影响

铝土矿溶出过程中,只要氧化铝的溶出率没有达到最大值,那么增加溶出时间,氧化铝的溶出率就会增加。

从图中可以看出,韦帕铝土矿的成分是三水铝石和一水软铝石矿,在溶出条件下,5min就可达到最大溶出率,所以增加溶出时间对其溶出率不产生影响;也门的内哥罗铝土矿的成分是一水软铝石和一水硬铝石,它的溶出速率较慢,所以增加溶出时间能使氧化铝的溶出率增加。

声明

1.本文内容由中国粉体网旗下粉享家团队打造,转载请注明出处!

2.请尊重、保护原创文章,谢绝任何其他账号直接复制原创文章!