铝还原氧化物的反应属置换型化学反应,并放出热量ΔH°298(反应)。用热化学反应式表示为:2/yMxOy 4/3Al=2x/yM 2/3Al2O3 ΔH°298(反应)反应热ΔH°298是用化学手册上的数据计算。即ΔH°298(反应)=2/3ΔH°298(Al2O3)-2/yΔH°298(MxOy)氧化物的生成标准焓ΔH°298,通称标准生成热。

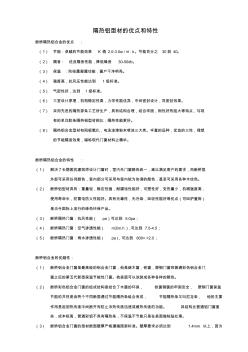

如图1 氧化物生成△F°-T关系图

铝热还原反应能否进行,可以根据氧化物的相对稳定性来判断。而氧化物的稳定性则根据氧化物生成自由能ΔF°=-kTlnpo2来判断。所有氧化物都随温度的升高而更易分解,从而也更易还原。各种氧化物的氧势差在高温下变小。从图1可以估计还原情况。在△F°-T图中,位置低的元素可以还原位置较高的氧化物。两条△F°-T线间的距离越大,则还原反应产生的热量愈多。铝(或硅)热还原反应的先决条件是△F°≤0,即反应自由能的负值越大,铝热还原反应就越容易进行。从△F°-T图分析铝(或硅)热还原反应时,未考虑动力学过程,所以这种判断是定性的。所有的金属热还原反应在较低温度下的△F°比较高温度下的△F°的负值大,因此在反应能够进行的条件下,将反应温度尽可能控制在比较低的水平,这样对还原反应向右进行有利。

铝热还原反应有的可以把金属全部从相关的氧化物中置换出来,如铁、钨、钼等;而有的只能进行到合金液与炉渣中的氧化物接近平衡,一部分氧化物留在炉渣中。有些氧化物在铝热还原过程中被还原成低价氧化物,如TiO2被还原成TiO,从酸性氧化物转变为碱性氧化物,与还原过程产生的Al2O3结合成铝酸盐而留在炉渣中,增加了钛的损失。

铝热法减少低价氧化物在炉渣中的损失

(1)是增加还原金属的加入量,在还原剂过剩的条件下避免低价氧化物产生;

(2)是添加碱性氧化物如CaO、MgO、BaO即可减少炉渣中TiO、MnO等的含量,提高金属元素的回收率。碱性氧化物还可以降低炉渣的熔点和改进炉渣的流动性。碱性氧化物添加的数量应尽量少,以免增加渣量影响反应过程。

由于反应快,很难达到平衡条件。部分还原金属未被用于还原而残留在合金中,形成中间化合物如TiAl、TiAl3等,使合金含铝量高,而且难以获得高品位合金。为了促使反应接近平衡,有时添加第3种元素,如添加铁来吸收反应产生的金属,使反应向右进行。这种办法在生产铁合金时是可行的,还可以降低合金熔点和反应温度。要得到含铝低的产品,则可将铝的配加量稍低于计算量。图1可以为选择还原剂的种类和氧化物的类型提供参考。铁合金冶炼常用的还原剂主要是铝与硅铁,偶而也用少量镁(以镁铝合金加入)。

铝热法的反应结果必须使金属与炉渣均有良好的流动性,即被加热至它们的熔点以上,使产出的合金与炉渣清楚分离;并且能得到较高的金属收得率,才能认为是反应自动进行而被工业生产采用。这一问题需要分析铝热法冶炼过程的热平衡。

在铝热还原反应过程中,反应物的还原、生成物的产生、反应热的产生、反应物(合金与炉渣)的加热等都是在同一瞬间、同一体系之中同时完成的。所以热量集中,反应速度快,时间短,热效率高。反应熔体的表面始终为加入的炉料所覆盖,所以当反应进行时,反应器热传导和热辐射所产生的热损失,对还原过程的影响较小。由于反应时间短,炉料与反应物的蒸发损失量小,所以蒸发热量也少。

铝热法的主要热源是热化学反应产生的反应热△H°298(反应),它可以通过计算方法求得。1914年俄国化学家热姆丘日内在“得到的金属和渣的含热量,和伴随反应过程的热损失,对各种不同的合金是近似于相同”的基础上,提出“若要铝热过程正常进行,则必须在反应中每克炉料发生的热量不少于550cal”的法则。即用单位炉料产生的热量来判断铝热还原过程能否自动进行。

热姆丘日内法则在生产上可作为参考,或在新品种研制时作初步估计时使用。其原因是对氧化物还原程度的规定不同,合金和炉渣的熔点不同,冶炼规模大小不同,矿石的相结构不同等,所以在经过配料计算得到炉料的配比后,要先用小规模冶炼设备试炼,然后再作适当调整,方可用于生产。在正常生产的工厂中当矿石变换时也需要经过试炼来修正配料单。生产上炉料的总量应包括铝、硅铁等还原剂,氧化物(或矿石)及杂质(或脉石)、熔剂等的质量和。反应热是根据手册中的生成焓(△H°98)数据计算。由于年代和版本的不同,存在着不同程度的差异,计算出的反应热也是不同的。实际工作者应选定一批数据,固定使用,并根据实践得出修正系数。

通过计算,如果单位炉料发热量低于550cal/g时,则铝热反应不能自动进行,需要调整配料,增加反应热。

铝热法增加反应热的方法

(1)调整氧化物中高价与低价氧化物的比例,增加氧化物中氧的总量。铝热法生产金属锰时对锰矿石引用了活性氧概念。所谓活性氧是指将锰氧化物按MnO计算后,未与Mn结合的氧。如Mn3O4的活性氧为7%,而Mn2O3则为10%。这是利用高、低价氧化物比例调整铝热还原反应发热量的例子。

(2)生产铁合金时可以添加赤铁矿(Fe2O3)或铁鳞(Fe3O4)代替部分钢屑,它们和铝或硅反应后都产生大量热。如生产镍基合金时用NiO代替部分镍。

(3)添加BaO2或NaClO3、KClO3、NaNO3、KNO3等与铝反应后能放出大量热的增热剂,使炉料单位发热量提高到期望值。这是常用的方法。但要注意使用NaNO3或KNO3时会使合金含氮高,和排出如氧化氮等污染环境的气体。

(4)预热炉料,提高炉料的显热。一般情况炉料预热温度每提高100℃,就可使单位发热量增加约30cal/g。

(5)向反应器内输送电能,即形成电铝热法。

单位炉料发热量过高时,会使铝热反应剧烈,甚至达到爆发程度;冶炼时喷溅严重使炉料与产物损失增加,合金与炉渣混杂而分离不清。严重时会损坏设备和危及操作人员安全。降低炉料单位发热量的有效办法是添加惰性物,增加炉料的量。常用的惰性物有合金精整产生的合金碎屑,冶炼产生的炉渣、石灰、镁砂等。此外,增大铝粒及炉料的粒度可以抑制反应的速度。

金属化合物的生成,Al2O3与其他氧化物组成复合氧化物时的成渣反应等都产生热量,但在计算炉料单位发热量时不予考虑。

电铝热法制备V-Cr-Al合金

电铝热法制备V-Cr-Al合金

断桥隔热铝合金的优点

断桥隔热铝合金的优点