连铸坯直接热装轧制文献

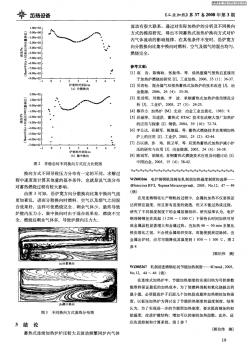

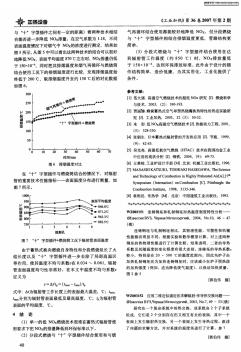

电炉钢钢轨连铸坯轧制前加热温度制度的选择

电炉钢钢轨连铸坯轧制前加热温度制度的选择

电炉钢钢轨连铸坯轧制前加热温度制度的选择

维普资讯 http://www.cqvip.com

连铸钢坯和轧制钢坯加热温度制度特性分析

连铸钢坯和轧制钢坯加热温度制度特性分析

连铸钢坯和轧制钢坯加热温度制度特性分析

维普资讯 http://www.cqvip.com