喷丸

喷丸处理(shot peening )是工厂广泛采用的一种表面强化工艺,即使用丸粒轰击工件表面并植入残余压应力,提升工件疲劳强度的冷加工工艺。广泛用于提高零件机械强度以及耐磨性、抗疲劳和耐腐蚀性等。

喷丸处理的优点是设备简单、成本低廉,不受工件形状和位置限制,操作方便,缺点是工作环境较差,单位产量低,效率比抛丸低。喷丸的种类有钢丸、铸铁丸、玻璃丸、陶瓷丸等。

-

选择特殊符号

选择搜索类型

请输入搜索

喷丸处理(shot peening )是工厂广泛采用的一种表面强化工艺,即使用丸粒轰击工件表面并植入残余压应力,提升工件疲劳强度的冷加工工艺。广泛用于提高零件机械强度以及耐磨性、抗疲劳和耐腐蚀性等。

喷丸处理的优点是设备简单、成本低廉,不受工件形状和位置限制,操作方便,缺点是工作环境较差,单位产量低,效率比抛丸低。喷丸的种类有钢丸、铸铁丸、玻璃丸、陶瓷丸等。

1、 可以任意使用金属或非金属弹丸,以适应清理工件表面的不同要求;

2、 清理的灵活性大,容易清理复杂工件的内、外表面和管件的内壁,并且不受场地限制,可将设备安置在特大型工件附近;

3、 设备结构较简单,整机投资少,易损件少,维修费用低;

4、 必须配备大功率的空压站,在清理效果相同的条件下,消耗的能量较大;

5、 清理表面易有湿气,容易再生锈;

6、 清理效率低,操作人员多,劳动强度大。

项目 单位 抛丸 喷丸 喷砂

单个喷嘴抛丸量 Kg/min 60~1250 48~60 30

弹丸速度 m/s 60~100 40~50

单位抛丸量所需功率比 1 8 30

达到同样清理效果的耗电量 KW*h/100m2 12.5 267 37.5

清理效率 40~150 15 6~10

达到同样清理效果所耗工时之比 1 16 6

丸料消耗量之比 ≤1 20

成本之比 1 10 4.1

环境粉尘浓度 mg/m2 4.2~3.7 200~300

喷丸处理是工厂广泛采用的一种表面强化工艺,其设备简单、成本低廉,不受工件形状和位置限制,操作方便,但工作环境较差。还可用于表面消光、去氧化皮和消除铸、锻、焊件的残余应力等。

土建定额中已包含除锈和一遍防锈漆,可以借用安装价目表中的喷射除锈子目,再扣减土建定额中的那一遍除锈。 安装价目表中的喷丸除锈价格很高,只好如此了,因为再找不到合适的了。土建价目表中钢结构制作子目中的除...

其硬度一般为40~50HRC,加工硬金属时,可把硬度提高到57~62HRC。铸钢丸的韧性较好,使用广泛,其使用寿命为铸铁丸的几倍。

其硬度为58~65HRC,质脆而易于破碎。寿命短,使用不广。主要用于需喷丸强度高的场合。

硬度较前两者低,主要用于不锈钢、钛、铝、镁及其它不允许铁质污染的材料,也可在钢铁丸喷丸后作第二次加工之用,以除去铁质污染和降低零件的表面粗糙度。

陶瓷丸的化学成分大致为67%的ZrO2、31%的SiO2及2%的Al2O3为主的夹杂物,经熔化、雾化、烘干、选圆、筛分制成的,硬度相当于HRC57~63。其突出性能是密度比玻璃高、硬度高。最早于20世纪80年代初期用于飞机的零部件强化。 陶瓷丸具有较高的强度,寿命比玻璃丸长,价格比较低,现已扩展到钛合金、铝合金等有色金属的表面强化。

所以说,丸的分类总共有4大类:铸钢丸、铸铁丸、玻璃丸、陶瓷丸

特别说明:

喷丸用玻璃丸和其他用途的玻璃丸是两个不同的概念。喷丸玻璃丸最大的特点是它的硬度最低不小于6-7莫氏而且有一定的韧性,成圆率最低不小于90%。而道路反光玻璃丸对硬度无要求,一般普通玻璃作原材料即可,成圆率要求最低75%。

两种价格差别很大,但外观却相差无几,如果将普通玻璃丸用于喷丸加工,貌似成本较低,而在喷丸加工时破碎率较高,且加工强度较高的工件时几乎是一次破碎,相比之下,总成本反而提高了许多.

直桶形喷嘴结构简单,其内部结构只有收缩段和平直段两部分。这种形式的喷嘴无法克服进口端存在的涡流现象,压力损失大,磨料出口速度在0.7MPa的压力条件下不足100m/s。

文丘里形喷嘴在结构上分成收缩段、平直段和扩散段三部分,制作难度显着增加。

文丘里形喷嘴的气体动力学性能远优于直桶形喷嘴,涡流现象明显改善或不复存在,压力损失大幅度降低,在相同压力条件,磨料的出口速度可增加一倍以上,接近于声音的传播速度,磨料颗料所具有的动能大幅度提高,打击工件表面的能力大大增强了,这是文丘里形喷嘴工作效率提高的主要原因之一。

直桶形喷嘴和文丘里形喷嘴使用性能的一个很大区别在于磨料的发散均匀性,文丘里形喷嘴喷出的磨料在发散区域内分布很均匀,而直桶形喷嘴喷出的磨料有很大一部分集中在发散区域的中心部位,喷嘴在工件表面上的有效清理宽度窄,文丘里形喷嘴在工件表面上的有效清理宽度要大得多,而且有效清理区域内的磨料作用力的一致,磨料得到充分利用,工作效率提高就是必然的结果了。

据资料介绍,文丘里喷嘴与直桶形喷嘴相比,工作效率可提高15%~40%,磨料消耗可降低20%。

双文丘里形喷嘴有前后两个喷嘴,二者之间有间隔,在间隔处的四周有几个小孔。在这种一大一小、一前一后的喷嘴布置形式中,由于高速气流的作用,产生一个足够大的负压,将周围的空气吸入到喷嘴内,使喷出的空气量大于进入喷嘴的压缩空气,磨料的出口速度又有提高。另外,双文丘里形喷嘴的出口端直径比普通的文丘里形喷嘴大一些,磨料流的发散面要比普通文丘里形喷嘴大35%,清理效率自然要比普通文丘里形喷嘴更高。

双文丘里喷嘴使用时反冲力较小,操作省时省力,理论高速工作压力为0.42MPa,比其他喷嘴均低。

大进口直径的文丘里形喷嘴

普通文丘里形喷嘴的进口直径是1英寸,现在出现了一种进口端直径为1.25英寸的文丘里喷嘴,试验表明,在0.69MPa的压力条件下,大进口端的文丘里喷嘴出口速度可达到201m/s,比普通文丘里喷嘴提高12.5%。

目前国外研制出一种进口端与出口端都成正方形的喷嘴,各方面试验表明,该喷嘴比文丘里形喷嘴的工作效率更高,经济性更好。

喷丸清理喷嘴规格与压缩空气和磨料消耗相互关系

喷嘴/mm 工作压力/MPa 项目

0.48 0.56 0.59 0.62 0.66 0.70

5 0.93 1.02 1.10 1.16 1.22 1.27 压缩空气m3*min-1

88.9 98 103 88.9 109.3 119.8 磨料Kg*h-1

3.62 3.99 4.18 4.37 4.46 4.92 清理效率m2*h-1

6.4 1.73 1.93 2.01 2.09 2.18 2.29 压缩空气m3*min-1

160.6 185 194.1 203.2 215.5 227 磨料Kg*h-1

6.60 7.62 7.99 8.36 8.82 9.29 清理效率m2*h-1

8 2.86 3.20 3.40 3.57 3.71 3.88 压缩空气m3*min-1

274 305 318.9 335.7 349.3 363 磨料Kg*h-1

11.24 12.6 13.1 13.75 14.30 15 清理效率m2*h-1

9.5 4.05 4.56 4.73 4.90 5.21 5.55 压缩空气m3*min-1

392 436 456 477 499 522 磨料Kg*h-1

16.1 17.8 18.7 19.5 20.4 21.4 清理效率m2*h-1

11.1 5.50 6.14 6.45 6.79 6.96 7.19 压缩空气m3*min-1

533 596 626 657 687 719 磨料Kg*h-1

21.8 24.3 25.6 26.9 28.2 29.5 清理效率m2*h-1

12.7 7.13 7.93 8.35 8.75 9.14 9.57 压缩空气m3*min-1

686 762. 802 842. 873 907 磨料Kg*h-1

28.1 31.2 32.9 34.5 35.8 37.2 清理效率m2*h-1

磨料速度与清理效率的比较

工作压力MPa 磨料速度m*s-1 相对清理效率%

0.7 187.7 100

0.67 178.7 93

0.63 163.1 85

0.60 147.5 78

0.56 120.7 70

0.53 93.9 63

0.49 84.9 55

注:1、喷丸清理的工作压力一般不应低于0.53MPa;

2、采用大喉径长文丘里型喷嘴。

对活塞、气门和缸盖等零件用玻璃珠喷丸清洗,证明最为有效喷丸处理的质量和程度决定于所用玻璃珠的尺寸、工作压力以及喷丸时间,

1.颗粒尺寸--对于活塞和其它类似零件,采用美国70号筛对于一般零件,采用60号筛

2,工作压力--对于活塞等零件为90磅/平方英寸(6.3公斤/平方厘米),对于一般零件为90-125磅平方英寸(6.3-8.8公斤/平方厘米)

3,被清洗的零件,暴露于玻璃珠喷流中不宜过长特别在清洗像铝那样的软质材料时更应如此

4.喷丸后,只需用溶剂再清洗一次和用压缩空气吹干就行重新装配前,必须确认发动机零件上所有异物都已清除干净

喷丸处理工艺

喷丸处理工艺

喷丸处理工艺

一、目的:喷丸能使零件避免表面残留高的张应力,产生压应力而提高其疲劳强 度。 二、使用范围:一般钢铁零件使用温度超过 260℃,铝制品零件使用温度超过 170 ℃,不需要做喷丸处理。 因为使用温度太高,会使喷丸产生的压应力被消除而失 去预期的效果。 三、工艺过程: 1.丸种类的选择: (1.)铸钢丸硬度一般为 HRC40~50,加工硬金属时,可把硬度提高到 HRC57~ 62。铸钢丸韧性较好,使用广泛,其使用寿命为铸铁丸的几倍。 (2.)铸铁丸硬度一般为 HRC58~65,质脆而易于破碎,寿命短,使用广泛, 主要用于需喷丸强度高的场合。 2.喷丸大小的选择: (1.)喷丸粒度一般选用在 6~50目之间,喷丸强度要求越高,喷丸粒度相对加 大。 (2.)喷丸尺寸的选择还受喷丸处理零件形状的限制, 其直径不应超过沟槽内圆 径的一半。一般喷丸越大,冲击能量较大,则喷丸强度地越大,但喷丸的覆盖率 降

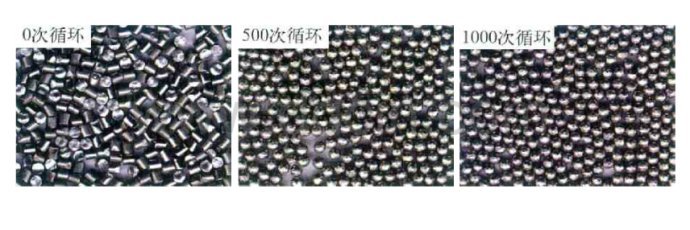

喷丸应变层的组织结构,包括位错密度及形态、晶粒行状、亚晶粒尺寸、相转变等方面均发生变化。对于多数材料,喷丸应变层的位错密度增高、晶体点阵畸变增大,压晶粒细化。

这此因素,都可以阻碍疲劳裂纹在材料表面和次表面的萌生,延长疲劳裂纹成核寿命。有时喷丸处理会导致表面粗糙度增大,这会给材料的疲劳强度带来损失。但是喷丸处理导致粗糙度增高所带来的疲劳强度损失,总是小于应力强化和组织强化所带来的疲劳强度增益。而且还可以通过工艺参数,改变喷丸后的表面粗糙度,从而获得最佳的强化效果。

事实上,通过优化喷丸工艺,不但不会造成零件表面粗糙度的增大,反而有可能使零件表面的粗糙度降低。例如据国外报道,某钢材零件经过喷丸之后,硬化层达到0.7mm,表面粗糙度由Ra5~2.5um减小到Ra0.63~0.32um,可提高几十倍使用寿命。

喷丸强化工艺参数

包括弹丸直径及硬度,弹丸速度及流量,喷射角度及时间,喷嘴至零件表面的距离。而在一定的喷丸强度和表面覆盖率下具有一定的喷丸强化效果。通常要求控制和检验的喷丸工艺参数,主要是弹丸尺寸和形状,弹丸流量、喷丸强度及表面覆盖率,而其中最重要的是喷丸强度。

(1)弹丸

它是喷丸强化工艺中使用的行状为球形或无棱角的圆柱形且均为实心的介质材料。喷丸强化使用的弹丸包括玻璃丸、铸钢丸、补休钢丸、切制钢丝、陶瓷丸、塑料丸等。丸料的质量均应符合各项技术要求。对于大多时的钢材机械零构件,喷丸处理中最常用的弹丸是钢丝切丸。这类弹丸尺寸通常选择0.5-0.8mm,硬度HRC55-58。

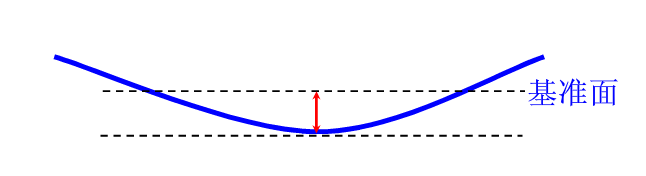

用65Mn(或70号)冷轧钢弹簧钢带制成的用于测量喷丸强度的标准试片就是弧高度试片,试片单面在弹丸冲击下,表在层发生塑性流变,由此导致试片向喷射面呈球面状弯曲。基准面至球面最高点的距离称为弧高度。

智能喷丸喷砂设备

用在承受交变应力下工作的零件可以大大提高其疲劳强度, 如汽车板簧、螺旋弹簧、轴类、连杆等喷丸处理后, 均可使寿命提高几倍。

喷丸是以金属弹丸,利用压缩空气或机械离心力为动力和摩擦力来除去金属锈蚀的方法。弹丸直径在0.2-2.5mm之间,压缩空气压力为0.2-0.6Mpa,喷流与表面角度为30度-90度左右。喷嘴系用T7或T8工具钢制成并淬火至硬度50-55HRC,每个喷嘴使用期限为15-20天。喷丸是用来清除厚度不小于2mm的或不要求保持准确尺寸及轮廓的中型、大型金属制品以及铸锻件上的氧化皮、铁锈、型砂及旧漆膜。是表面涂(镀)覆前的一种清理方法。广泛用于大型造船厂、重型机械厂、汽车厂等。用喷丸进行表面处理,打击力大,清理效果明显。但喷丸对“骞ぜ的处理,容易使工件变形,且钢丸打击到工件表面(无论抛丸或喷丸)使金属基材产生变形,由于Fe3O4和Fe2O3没有塑性,破碎后剥离,而油膜与基材一同变形,所以对带有油污的工件,抛丸、喷丸无法彻底清除油污。

将淬硬钢丸(一般应用锰钢丸,直径为0.8-1.2mm,硬度为HRC47-50),以压缩空气喷出或离心式喷丸机借离心力甩到金属表面, 利用钢丸对金属表面的冲击作用使零件表面硬化。

钢丸冲击金属表面:第一使零件表面生成0.1-0.4mm 深的硬化层, 增加零件表面对塑性变形和断裂的抵抗能力,并使表层产生压应力,提高其疲劳强度;第二使零件表面上的缺陷和由于机械加工所带来的损伤减少, 从而降低应力集中。

喷丸处理一般对拉伸面起作用, 而对压缩面不起作用, 因此板簧的喷丸只在凹面进行。

处理质量一般应以最佳喷丸应力表示( 但目前有些工厂在衡量板簧喷丸质量时是用板簧片弧高变化△H来表示)。

喷丸的直径、材料、硬度以及喷速等对喷丸质量都有直接影响,必须很好注意。