配管件设计规范

1 范围

本规范适用于空调器配管件设计。

2 规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

房间空气调节器

管路振动和固有频率评价方法

3 设计规范

3.1 基本参数主要包括:压缩机型号及其附件,充氟量,节流部件(毛细管、电子膨胀阀、热力膨胀阀等),两器参数,底盘,前、后围板,中隔板,阀安装板,压缩机安装螺栓,单向阀,过滤器,四通阀,高、低压阀,压力控制器,感温套筒,贮液罐等零件规格。

3.2 配管设计要求

3.2.1 配管总体方案设计

3.2.1.1 全新开发的空调器,在钣金、塑料件结构方案设计的同时,进行配管结构设计,充分考虑整体空间的合理分配,以避免配管设计在其它结构方案确定之后,只局限在有限的空间内进行。

3.2.1.2 制冷系统以外的结构件已定型的产品,在进行配管设计时,一般不考虑更改其它结构件;如果空间不够,配管设计无法实现,再更改其它结构件。

3.2.1.3 在满足设计要求的前提下,充分考虑部件的装配工艺和零件的加工工艺要求,而且,首先考虑部件的装配工艺,其次是零件的加工工艺,弯管半径选用工艺规范中的优选半径,无特殊要求不得新增弯曲半径。

3.2.1.4 在原有开发机型基础上设计的配管,在进行配管零部件设计时应考虑其通用性。

3.2.2 配管零部件设计

3.2.2.1 配管零部件总体设计原则

3.2.2.1.1 压缩机输出激励的能量主要通过:压缩机动能、橡胶底脚变形能,配管的动能和变形能四种形式耗散。为减少配管发生断裂的概率,应尽可能降低配管的刚度,特别是周向和径向刚度,以保证压缩机输出激励的能量主要通过压缩机本体的动能和橡胶底脚变形能的形式耗散掉。同时设计的配管应满足《管路振动和固有频率评价方法》的要求。

3.2.2.1.2 配管设计过程中在振动较大或柔性较大的部位,应尽量少采用铜管开孔的结构(类似笛形管的结构),以避免因运输或运行引起断管事故。

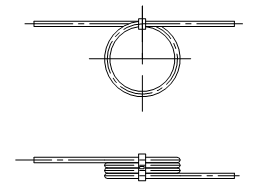

3.2.2.2 排气管、回气管设计

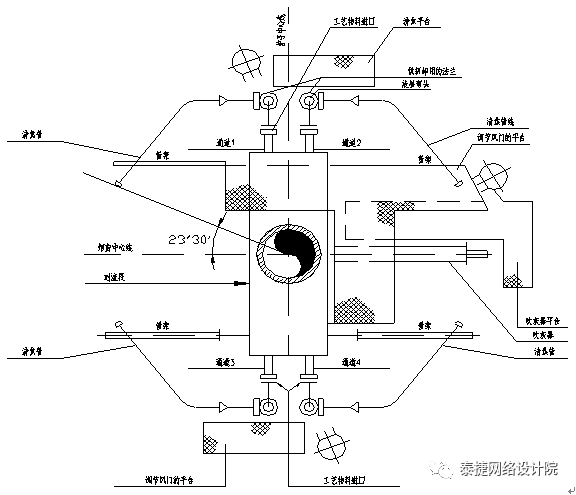

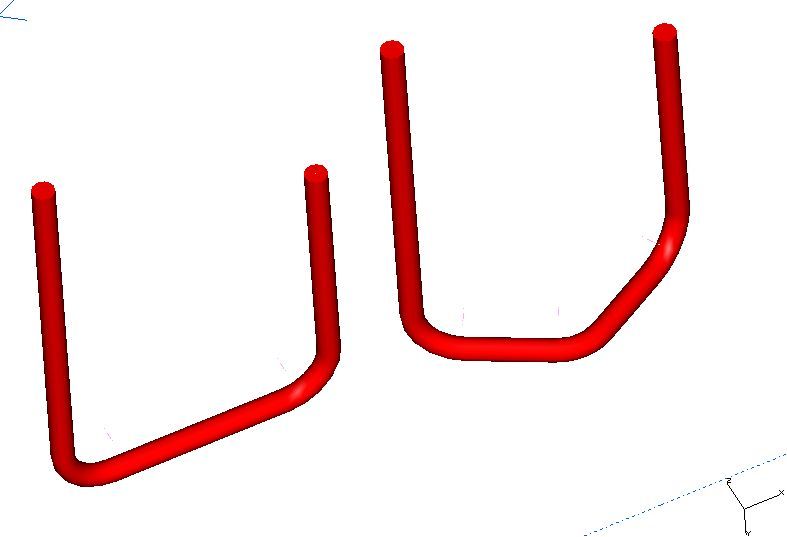

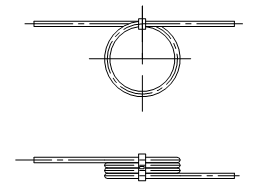

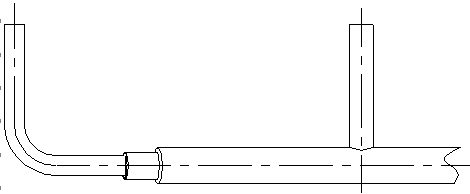

3.2.2.2.1 压缩机排气口、回气口配管直线段因为弯曲存在残余应力,同时因为靠近烧焊部位,材料力学性能受到影响,所以很容易疲劳断裂。为削弱上述因素的影响,压缩机排气口、回气口配管弯曲半径尽可能大一些,以减少此部位残余应力;同时保证一定直线段,以减少烧焊给材料力学性能带来的不利影响,但受结构限制的如窗机等长度尽量也应该控制在15~30mm。排、回气管保证离压缩机15mm以上的情况下尽量靠近压缩机筒体,避免跌落运输变形量过大引起配管异常振动。同时为了增加配管的柔性,压缩机排气管、回气管在满足整机设计及生产要求情况下,尽量选用小管径的配管。排气管口尽量不采用缩口,在压缩机回气管口管径较大的情况下,采用管口扩口的形式替代缩口相接,如图1所示。同时避免管路件受焊接影响材料力学性能,需要断开焊接时尽量选在较长直管上,如图1中所示3的位置,避免出现在图1中所示1、2位置。

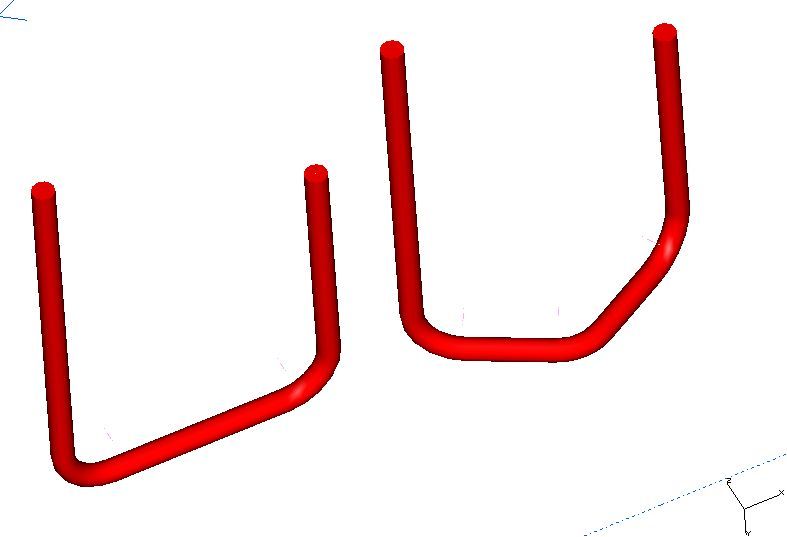

图1

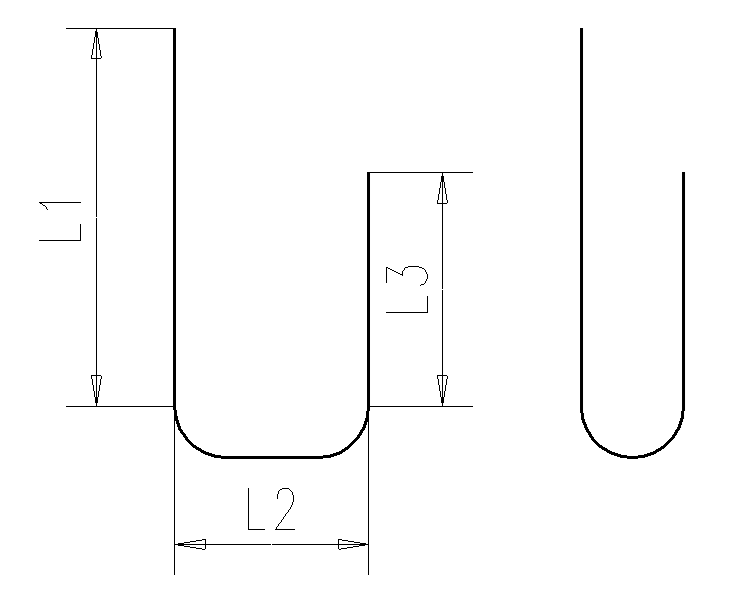

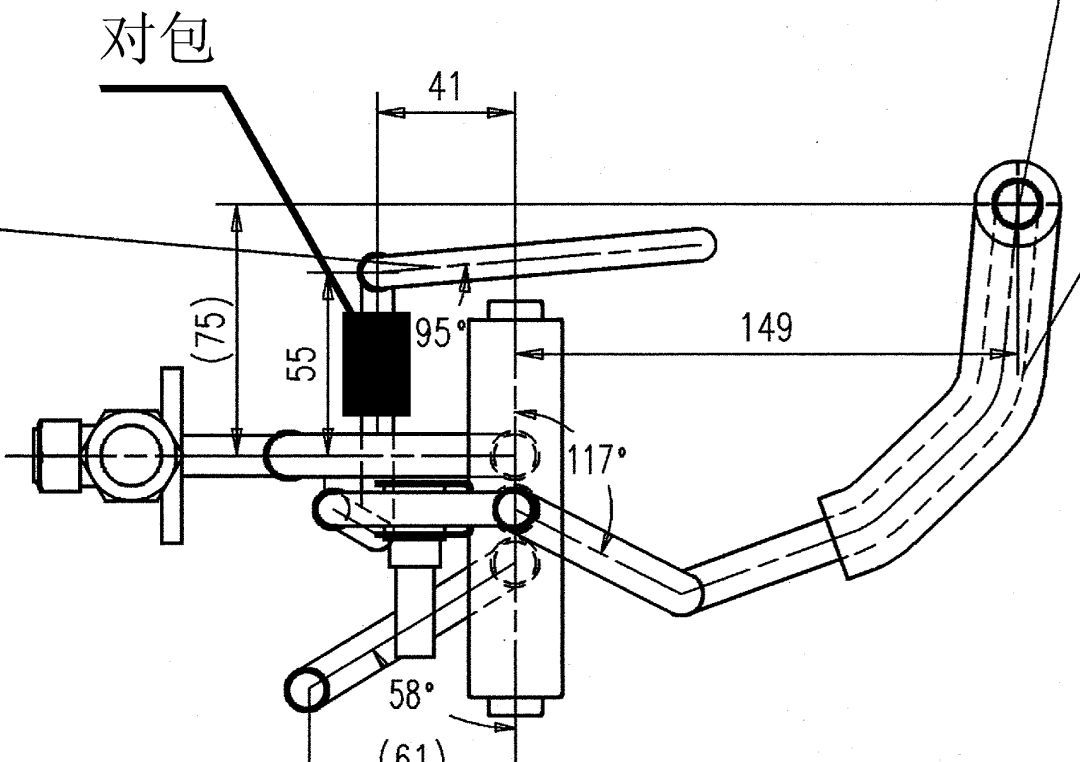

3.2.2.2.2 为了减小配管的振动,一般设计U形管来达到减小振动的目的。为了达到良好的减振效果,在可能的情况下,使U形管的两臂长度尽可能的长一些,尽量接近压缩机底部且配管最好接近压缩机筒体,也就是使图1中L1, L3都尽可能的长一些,并尽可能增大弯曲半径。如果两臂间跨距一定,即L2长度一定,且L2长度不是很长的情况下,采用有较大弯曲半径的图3方式比图2方式要好。

图2 图3

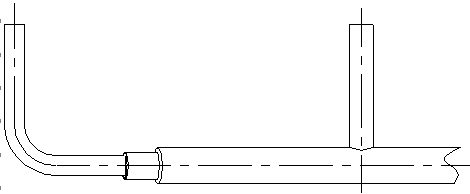

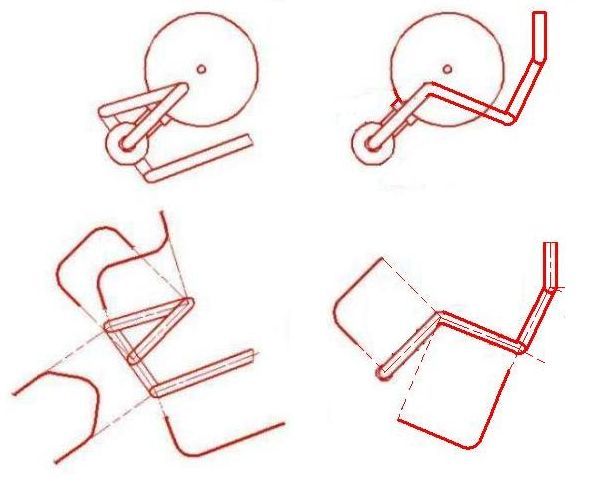

3.2.2.2.3 保证水平面内有自由度,特别是只设计一个长U形的时候,尽量在水平面内增加弯位以保证该平面内的自由度。当长U形采用图4所示形式两臂跨距较大时换用图5所示结构;两臂跨距较小时,长U形采用图4结构而在其他位置的水平段上增加弯位以保证水平面内的自由度。

图4 图5

3.2.2.2.4 配管弯曲半径正常情况下要求大于铜管直径的1.5倍(如φ16铜管弯曲半经大于R25);在弯曲半径小于30~40mm时对其动态响应指标影响较大,弯曲半径越大,响应越好。另从加工工艺方面考虑,使用大的弯曲半径,铜管在弯曲半径中的变形减少,同时也可以减少加工后配管的残余应力,建议在空间允许的前提下,尽可能选用较大的弯曲半径。

3.2.2.2.5 设计排气管、回气管一般采用壁厚为0.6~1.0mm的铜管。

3.2.2.2.6 配管组件焊接角度应优先从30°,45°,60°,90°中选择

3.2.2.3 两器输入、输出管及热交换器设计

3.2.2.3.1 为减少冷凝器入口处振幅并保证结构刚性,在一进一出冷凝器输入、输出管设计中,建议设计成“┏”形状的配管,同时与冷凝器杯形口相连的配管直线段不宜过长,建议比半圆管高出≥20mm。如图7所示冷凝器输入管结构可以获得比图6所示结构更好的抗振性能。在车间焊接、检漏、抽真空及充注雪种时经常扳动冷凝器输入输出管。5mm的热交换器部件可以增加加强管或点焊以增加结构刚性,与其连接固定的半圆管需要使用厚壁管,改善焊接后连接部位强度。如图7所示。冷凝器输入管在跌落、运输过程中受力较集中,因此在结构允许情况下可以在输入管上增加一到两个180°U型弯位改善结构刚性,5mm冷凝器输入管部分采用护管胶块加束紧带捆扎的方式增加强度。[a1]建议采用L型和U型配管做输入、输出管,尽量不采用直管。

图6 图7

3.2.2.3.2 在设计冷凝器输入、输出管时,为了保证氦检检漏的安全性和可靠性,冷凝器输入、输出管直线段长度不低于45mm,若用于连接快速接头,不允许有扩口,尽量避免定位点、缩口等管端加工。如有缩口,需要增加整形工序,已保证进快速接头不泄露,图纸需增加相应的工艺规范。

3.2.2.3.3 在热交换器为整个制冷系统热量交换的元件,具体流路由性能工程师确定。在设计过程中,注意边板的翻边情况,保证输入输出尽管流路不能有翻边孔,否则容易出现杯口折管。

3.2.2.4 毛细管设计

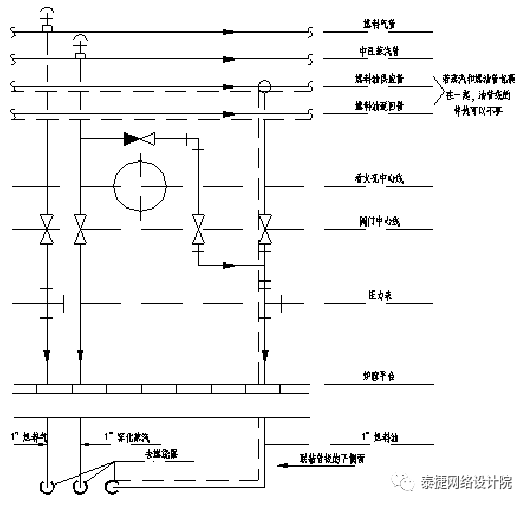

3.2.2.4.1 毛细管作为制冷系统的节流元件,选用规格及其相应长度(或流量)由性能匹配决定。弯制毛细管时,用毛细管绕圆柱模形成圆环状,以达到预定的尺寸。圆柱模的直径从φ20到φ80(Φ120),模直径差1mm变化。由于弯制工装的特点,设计毛细管的圆环一般设计成左旋结构,并用束紧带或塑包铁丝扎紧,同时焊口位置需要离毛细管胶管保证40mm以上。如图8所示。

图8 图9

3.2.2.4.2 对于冷暖机的辅助毛细管,如果其两端与单向阀连接,为了弯制方便,其总长度应不得短于250mm。弯制成型后两端距离为70mm,如图9所示。

3.2.2.4.3 在毛细管结构设计中,考虑到焊接工艺的需要,防止焊接过程将毛细管焊堵,在距离毛细管端部10~15mm处增加一圆环墩口,如图10所示。

3.2.2.4.4

图10

具体毛细管规格对应的墩口外径如下表:

毛细管规格 |

φ5×3.5 |

φ4×3 |

φ3.6×2.4 |

φ3.6×2.1 |

φ3.2×1.9 |

φ3.2×1.7 |

φ2.5×1.5 φ2.5×1.3 φ2.5×1.1 |

φ2.2×0.9 |

参数D |

5.5 |

4.5 |

4.1 |

4.1 |

3.7 |

3.7 |

3 |

2.7 |

3.2.2.4.5 对于毛细管封样:为保证毛细管样品流量的正确性和一致性,毛细管封样样管应在试产前制作和封样。

3.2.2.5 蒸发器输入输出管的设计

3.2.2.5.1 在进行蒸发器输入输出管的设计时,考虑到安装工艺的需要,建议在接头部位的配管直线段输入管必须比输出管长100mm,商用空调除外。

3.2.2.5.2 笛型管组件设计时,考虑到加工工艺的需要,建议按图11的结构设计。图12中结构不便于焊接(冷凝器输出管组件也可参考)如必须使用图12中结构,尽量保证封口端到最近的焊点距离≥20mm(如图12所示)。为保证焊接质量两种形式的接管管口与翻边孔尽量距离保证30mm以上,最低不能小于25mm。

图11 图12

3.2.2.6 毛细管过渡管、分液管接管的设计

在进行毛细管过渡管、分液管接管的设计时,与毛细管或分液管连接端,考虑到压口工艺较缩口工艺简单、生产效率高,建议使用压口工艺,缩口率较小(<15%=的可以使用缩口工艺)。

3.2.2.7 其它配管设计。

在确定了压缩机排气管,回气管之后,其它配管工作时的振动一般不大,故一般考虑以简单的连接方式设计。如果样机试验发现有振动较大的配管(与压缩机排气管,回气管相比),则需要重新设计,以减小振动。

3.2.2.8 典型的几种配管结构

3.2.2.8.1 压缩机排气管

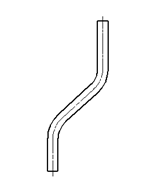

3.2.2.8.1.1由于排气管侧的高压气体的冲击容易使排气管产生振动,在结构允许的条件下尽量设计180°U形弯位进行减弱冷媒冲击,如图13所示。如果振动仍然不理想,可以考虑增加一个U位;由于整机需要跌落运输,整体管路柔性太大容易产生变形,因此不提倡3个以上U型弯位的设计。

图13

3.2.2.8.1.2在进行5HP室外机四通阀部件设计时,空间允许的情况下,应尽量使排气管比回气管高30mm,以避免室内机回液导致开机时四通阀产生液击损坏。

3.2.2.8.2 压缩机回气管

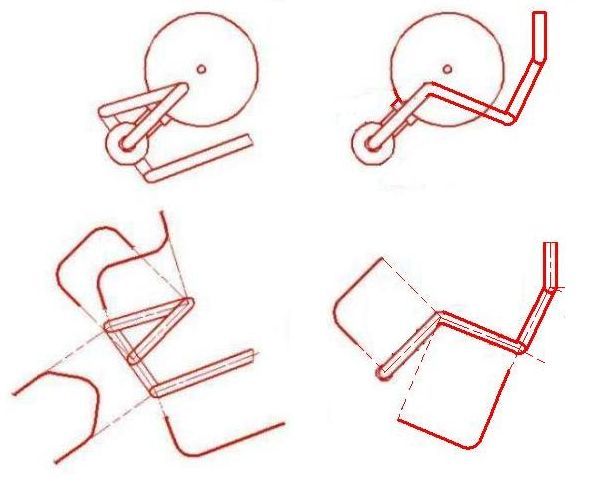

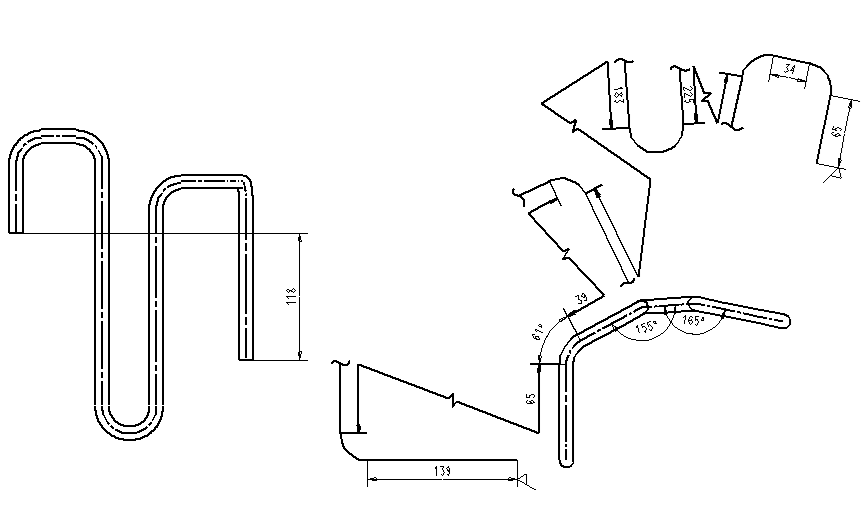

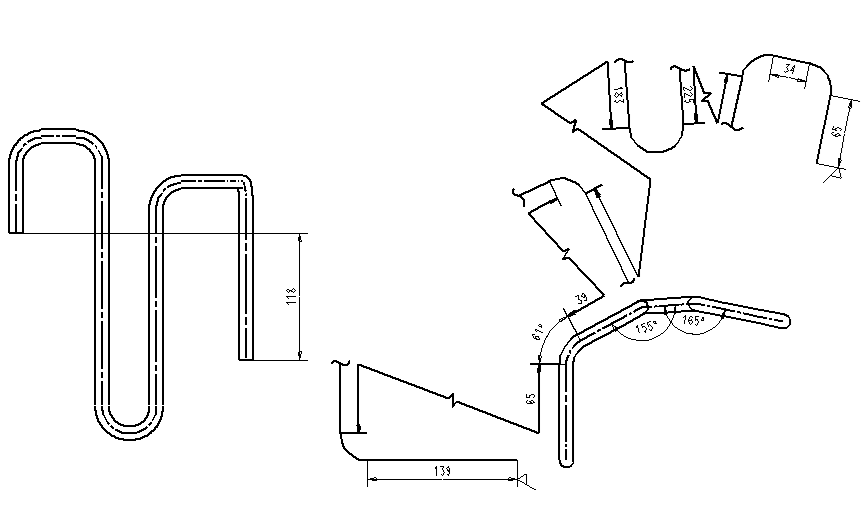

3.2.2.8.2.1压缩机一般回气管口振动较大,设计中我们经常采用图14中回气管的走向,角度a选用40°~50°,图16形式也可以选用解决配管振动问题,不得选用选用图15、图17、图18所示形式。回气管同样可以采用180°U型弯位缓解冷媒冲击。

图14

图15 图16 图17 图18

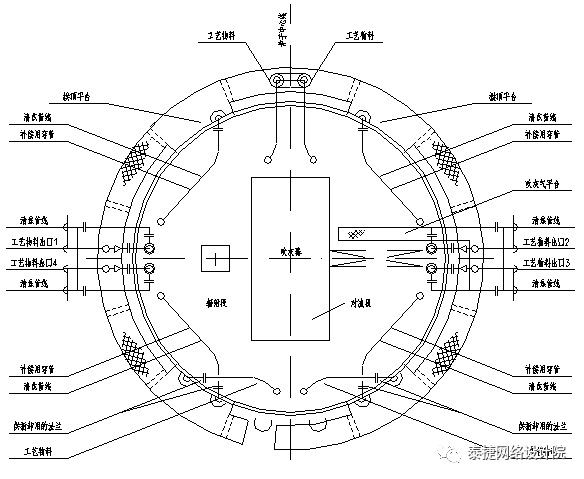

3.2.2.8.2.2压缩机回气管的设计:由于压缩机采用偏心转子的压缩方式,其周向切向方向的振动通常比较大,因此,在设计其回气管的时候应尽量沿周向切线布置。见下图19。

图19:回气管沿压缩机周向切线圈布置

3.2.2.8.3 四通阀的设计:排气管进入四通阀前应设计一个弯位,以防止高压气体对四通阀内结构造成破坏;在四通阀与压缩机之间应设计一个弯位来避免压缩机停机后以及再启动时出现的可能问题。为了便于四通阀组件进行焊接,配管组件装配时,要求回气管与四通阀设计有一个特殊的定位角(尽量从30°、45°、60°、90°以及180°中去挑选,应尽量以四通阀为参照物

3.2.2.9 间距设计

3.2.2.9.1 一般配管与钣金件、塑料件等其它零部件的最小间隙为10 mm(因翅片模具原因,冷凝器输入、输出管与底盘之间距离允许为≥1.5mm);

3.2.2.9.2 配管与风叶的最小间隙为20mm;

3.2.2.9.3 配管与配管之间最小间隙为10mm。如果小于10mm时,则应在配管之间加上橡胶或橡胶发泡之类的间隔材料,必要时用束紧带绑牢。由于两器长U管壁厚偏薄,若冷凝器(或蒸发器)输入输出管振动超标,不允许通过将输入管和输出管捆绑的方法来消除振动,其他非振动原因除外。毛细管尽量避免固定在跌落运输过程中晃动较大的排、回气管上,防止跌落、运输过程中拉动毛细管引起冷媒泄露;可以选择相对固定不动作的零部件上,必要时可以通过结构增加固定卡位等,并用保温管或者海绵等进行隔开,防止磨穿毛细管。[a3]

3.2.2.9.4 配管和压缩机安装螺栓之间的设计距离应大于20mm,涉及到后期维修因此也不得出现妨碍安装螺栓装拆的现象。

3.2.2.9.5 四通阀与钣金应保证一定的空隙,至少不得小于10mm,不得紧靠在钣金上,以防止意外的跌落和碰撞对四通阀造成破坏。

以上为设计要求,在进行跌落实验后,应以配管不碰其他零件或运行时没有异响为判定依据。

3.2.2.10 配重的设计

如果增加了U形管和调整形状仍达不到所需要的与压缩机的固有频率ω较远的频率ω1,在刚度K无法改变的情况下,只有增加质量M来改变ω1的目的。在变频机的测试过程中某一个频率点振动较大时可以尝试跳过该频率点以解决振动问题。

由于配管本身是一个分布质量振动系统,所以配重的位置与重量都会影响减振效果。一般建议在U形管的底部位置配重块(或加防振胶),如图20所示,但真正的配重位置和重量都要靠连机运行实验来确定。切莫随意确定!否则会适得其反。在加防振胶时要注意粘贴方向保证其不易脱落,如果采用卷包方式时需要增加束紧带固定,防止开裂脱落。由于排气温度较高,一般不使用防振胶,采用配重块。

图20

增加配重的同时也会影响到整个配管的机械性能,因此建议每条配管使用2个以下的配重,超过了则考虑配管优化(结构限制无法设计除外)。同时配重的增加也会将一部分的动能转化成内能,当定频机振动500um以上,且整管及倍数加抽仍不能将其中任何一台控制在500um以内时,建议重新管路优化设计。

3.2.2.11 通用件设计

3.2.2.11.1 设计时,尽量选用现有的制冷系统通用件,通用件可在《企业技术标准》中查找或在三维库中选用。

3.2.2.11.2 如果需要增加新的规格的通用件,应充分考虑其普遍适用性,经标准化小组同意后备案,然后送样确认之后,列入《企业技术标准》中的相应部分以及绘制准确的三维图放入三维库中相应部分。

3.2.2.11.3 在进行老结构的分流分配器设计时,为了保证分配器分流比较均匀和稳定,必须要有4mm的垫片。新设计结构可以根据具体的试验数据进行分析、确认。

3.2.2.11.4 在进行三通管、四通管等通用件的新结构设计时,应充分考虑系统的内部运行压力,保证一定的壁厚。

3.3 配管整改

在实验中如果发现压缩机排气管,回气管振动过大,按照下述步骤进行整改:

3.3.1 测定排气管和回气管的固有频率,看是否处在共振区。

如果处在共振区,则以降低固有频率为优选措施,具体的可以通过增加、减少长U形,增加、减短长U形的长度,辅之以加装阻尼块来实现。

3.3.2 如果不在共振区,尝试增加质量(配重)来实现减振。

3.3.3 如以上措施不能奏效,则需以降低管路刚度为指导思想重新设计管路。

3.4 配管技术文件要求

技术文件主要指:《产品零部件明细表》中的制冷系统明细表和设计图纸,明细表编制方法和标准按《产品零部件明细表》的编制规范进行。

3.5 配管技术文件要求

按照空调器对制冷系统结构的相关检测标准,对配管的装配、振动及其固有频率、运输、跌落、长期运行的验证合格后,则可确认配管结构合理。

3.6 配管技术文件要求

对设计更改较大的产品,如对压缩机的回气管、排气管的更改,必须严格按1.5的要求确认。

4 工艺规范

本部分内容主要针对现有的自制铜管加工设备弯曲半径,在设计过程中优先选用优选半径,如果需要其它弯曲半径, 则外协加工:

表1

手弯 |

铜管规格 |

弯曲半径(R) |

首端最小长度 |

最小直线段 |

尾端最小长度 |

优先选用 |

模具规格 |

φ5 X 3.5 |

10,15, |

10,15,20 |

8 |

10 |

13 |

φ6 X0.6 |

15,20, |

15,20 ,25 |

10 |

13 |

13 |

φ6 X 0.75 |

15,20, |

10, 15,20 ,25 |

10 |

13 |

13 |

φ6.35 X 0.75 φ6.35 X0.6 |

15,20 |

15,20 ,25 |

10 |

15 |

13 |

φ7 X 0.6 |

15,20 |

10,15 , 20,25,55 |

12 |

15 |

17 |

φ8 X 0.6, |

15,20 |

15,20,25,35,50 |

12 |

15 |

20 |

φ8 X 0.75 |

15,20 |

10,15,20,25,35,50 |

12 |

15 |

20 |

φ9.52 X 0.6 φ9.52 X 0.7 |

20,25 |

15,20 ,25 |

15 |

15 |

25 |

表2

全自动 |

铜管规格 |

弯曲半径(R) |

首端最小长度 |

最小直线段 |

尾端最小长度 |

优先选用 |

模具规格 |

Φ7X0.6 |

15、20 |

10、15、20、25、55 |

10 |

12 |

15 |

φ8 X 0.6 |

15,20 |

15,20,25,50 |

10 |

12 |

15 |

φ8 X 0.75 |

15,20 |

10,15,20,25,50 |

10 |

12 |

15 |

φ9.52 X0.6 φ9.52 X 0.7 |

20,25 |

15,20,25,50 |

12 |

15 |

15 |

φ12.7 X 0.7 φ12.7 X 0.75 |

20,25 |

20,25,32.5 |

15 |

20 |

20 |

φ16 X 0.7 φ16 X 0.75 |

30,35 |

30,35,40 |

20 |

25 |

20 |

φ19 X 0.7 φ19 X 0.75 |

35,40 |

30,35,40 |

25 |

30 |

30 |

Φ22×1.2 |

无 |

无 |

无 |

无 |

无 |

Φ25×1.2 |

无 |

无 |

无 |

无 |

无 |

Φ28.6×1.2 |

无 |

无 |

无 |

无 |

无 |

Φ32×1.2 |

无 |

无 |

无 |

无 |

无 |

注:1. 半径的选择尽量选择大的半径。

4.1 管连接的定位与焊接间隙

a) 配管的连接应考虑通过扩口,缩口或打定位点来保证配管连接的一致性。配管的焊接间隙为0.15-0.25mm。

b) 配管的定位点标注尺寸如下:

表4

铜管 规格 |

向里定位点 |

距离管口尺寸(向里) |

向外定位点 |

距离管口尺寸(向外) |

定位点 大小 |

定位点 深度 |

φ6 |

无 |

|

无 |

|

|

|

φ6.35 |

无 |

|

无 |

|

|

|

φ7 |

有 |

10 |

有 |

10 |

SR0.5~1 |

0.5 |

φ8 |

有 |

10 |

|

|

SR0.5~1 |

0.5 |

φ9.52 |

有 |

10 |

有 |

10 |

SR0.5~1 |

0.5 |

φ12.7 |

有 |

10 |

有 |

10 |

SR0.5~1 |

0.5 |

φ16 |

有 |

14 |

有 |

14 |

SR0.5~1 |

0.5 |

φ19 |

有 |

14 |

|

|

SR0.5~1 |

0.5 |

c) 常用配管内接标注尺寸如下:

表5

铜管规格 |

内插接管尺寸及公差 |

锥口内径技术标准标注 |

锥口内、外径径技术标准标注 |

φ7*0.6 |

φ5.4±0.1 |

锥口内径保证入φ5.6管 |

锥口内径保证入φ5.6管、外径保证入快速接头 |

φ8*06 |

φ6.4±0.1 |

锥口内径保证入φ6.6管 |

锥口内径保证入φ6.6管、外径保证入快速接头 |

φ8*0.75 |

φ6.1±0.1 |

锥口内径保证入φ6.3(或6.35)管 |

锥口内径保证入φ6.3(或6.35)管、外径保证入快速接头 |

φ9.52*0.6 |

φ7.9±0.1 |

锥口内径保证入φ8.1管 |

锥口内径保证入φ8.1管、外径保证入快速接头 |

φ9.52*0.7 |

φ7.8±0.1 |

锥口内径保证入φ8管 |

锥口内径保证入φ8管、外径保证入快速接头 |

φ12.7*0.7 φ12.7*0.75 |

φ10.8±0.1 |

锥口内径保证入φ11管 |

锥口内径保证入φ11管、外径保证入快速接头 |

φ16*0.7 φ16*0.75 |

φ14.1±0.1 |

锥口内径保证入φ14.3管 |

锥口内径保证入φ14.3管、外径保证入快速接头 |

φ19*0.7 φ19*0.75 |

φ17.1±0.1 |

锥口内径保证入φ17.3管 |

锥口内径保证入φ17.3管、外径保证入快速接头 |

5 制图规范

5.1 配管图纸标准化

配管的制图除符合国家标准外,因为其结构的特殊性,为更好地表达清楚,针对其特点作以下规定:

5.1.1 一个弯位用一个视图来表达。如图21所示。

图21 图22

5.1.2 二个弯位以上呈一个平面,用一个视图就能表达清楚。如图22 所示。

5.1.3 二个弯位以上呈空间状态采用一个主视图加多个向视图的方法来表达,依照以下规定:

5.1.3.1 各向视图可以省略向视图的名称,受图纸或者有特殊要求时需表达清晰具体向视图。

5.1.3.2 用粗实线表示管路轮廓线和向视图中心线。

5.1.3.3 向视图的方向表达不清晰时用细虚线连接。相连的管路之间用样条曲线“S”符号来表示断开。如图23所示。

图23

5.1.4 尺寸及粗糙度符号的标注

5.1.4.1.1 两端和中间段标注直线段的长度。

5.1.4.1.2 标注出实际的弯曲角度,当弯曲角度为90°或180°时在不引起误会的情况下允许不标注。

5.1.4.1.3 标注出空间旋转的角度,当旋转角度为90°或180°时在不引起误会的情况下允许不标注。

5.1.4.1.4 弯曲半径应在视图或在技术要求上注明;当受结构限制或者其他因素影响下,同一管路必须有不同的弯曲半径时,表达时需要在视图中清晰表达与其他半径不同。如图24所示(其他半径均为R20):

图24

5.1.4.1.5 管端用粗糙度符号“ ”表示。如图4所示。

5.1.4.1.6 对于两管口有距离要求时,必须标注出。其中间段的尺寸用参考尺寸标注。如图25所示。

图25

5.1.4.1.7 对于部件装配有主导作用的尺寸,必须标注出。例如四通阀部件中的低压阀接管的总高度、排、回气管的管口高度差;同时在某些尺寸相近情况下,尽量进行防呆设计;如图26、图27所示。

图26

图27

5.1.5 对于特殊的结构,在采用一个主视图加多个向视图来表达不够清楚时,必须按图28的方法逐个表明每两个弯位的平面夹角——即将公共直线投影成点后表明两线的夹角。

图28

5.1.6 对于焊接组件及部件,必须按图9、图10、图11的方法清晰的表达装配尺寸、角度等。四通阀部件焊接时需要泡在水中焊接,为方便车间员工看图操作,四通阀部件仰视图替代俯视图,当低压阀与低压阀接管角度非90°或者180°时,必要时可以增加视图单独表达该角度,如图29所示。

图29

对于有定位限制的零件不能以简单的直配管或则L型管命名,如图30中的零件3;自制件可以根据需要增加一些过定位的辅助角度尺寸控制组件及部件焊接整形后的装配性,如图31所示77°。

图30

图31

5.1.7 配重的增加在制冷系统振动、噪音起到重要作用,因此在增加配重的时候需要特别注意增加的位置、方向等,必须经过充分的验证才能增加,在制图中需清晰的表达所用配重规格、安装方式等,具体如下:

5.1.7.1 配重块修改及绘制要点:

5.1.7.1.1 配重块要清淅地画在相应的配管直线段上

5.1.7.1.2 对位置有特殊要求的必须标出配重块与配管中心线的尺寸,实际操作允许偏差±5mm,如图32所示:

图32

5.1.7.1.3 对配重块开口方向有特殊要求的,必须加以说明或增加附助视图表示(如图34);如无表示则视为开口方向无要求,实际生产按水平管段开口向下,竖直管段开口向弯位内部操作(如图33)

图33

图34

5.1.7.1.4 对配重块的束紧带的扎口有特殊要求的,必须加以说明或增加附助视图表示,如无表示则实际生产按扎口在配重块的开口处操作(如图35);

图35

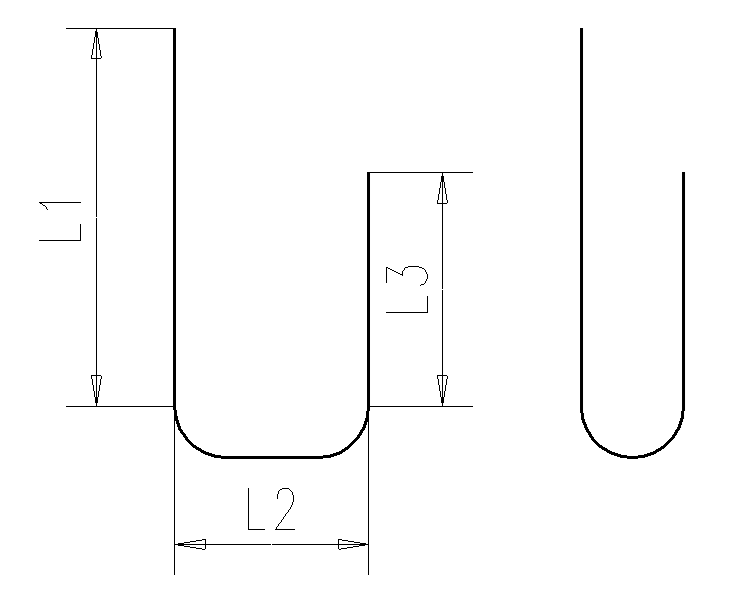

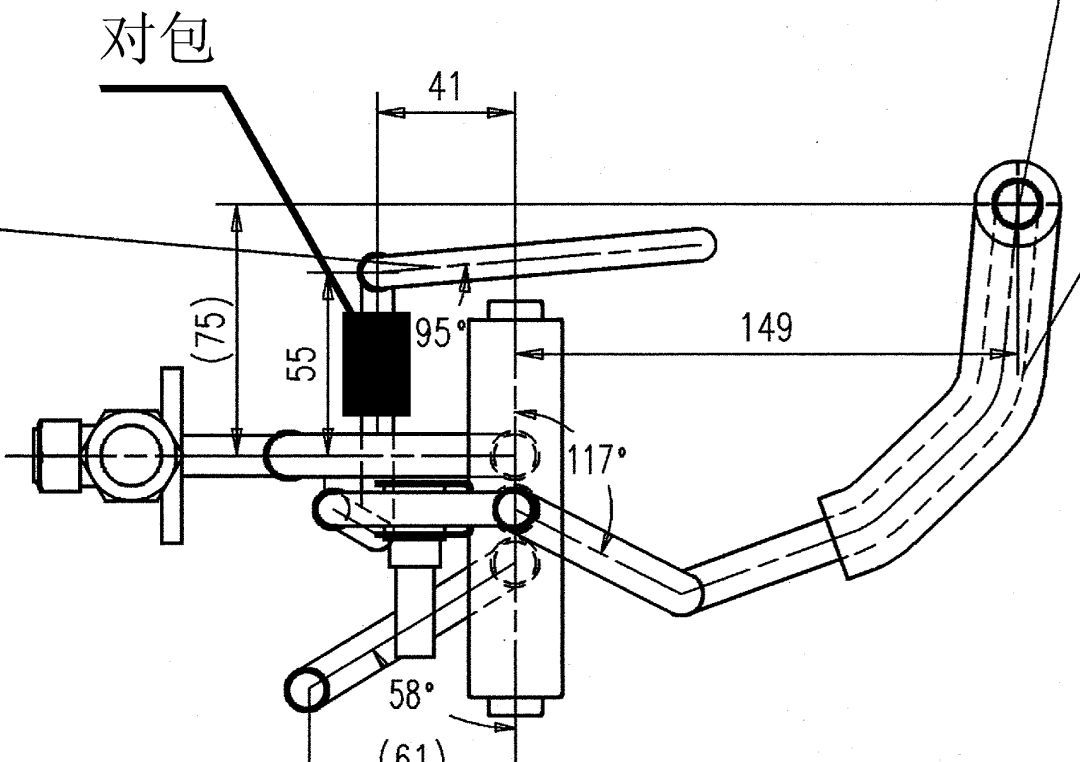

5.1.7.2 防振胶的修改及绘制要点:防振胶的粘贴方式有两种,一种是对包,一种是卷包

5.1.7.2.1 画出防振胶相对位置,有三种画法分别代表不同意思:

5.1.7.2.1.1以直线段居中,即防振胶画在直线段上不加尺寸标注表示防振胶贴在该段直线段的中间位置(如图36);

5.1.7.2.1.2以弯位居中,即防振胶画在弯位上不加尺寸标注表示防振胶贴在该弯位的中间位置(如图36);

5.1.7.2.1.3相对参照物的距离,即防振胶画在直线段或弯位上用尺寸标注表示防振胶贴的准确位置(如图36);

图36

5.1.7.2.2 文字描述“对包”或“卷包”;对包方式还必须文字描述开口方向,若无文字描述则贴在水平管段(或弯位处)的防振胶默认开口向下(或斜向下);竖直管段的防振胶默认为开口向弯位内部。

5.1.7.2.3 对包(或卷包)统一以长边对折(或对卷),即防振胶的“长X宽”规格为“AXB”,则统一以A边对折(或对卷),对折后尺寸为“A/2XB”;对卷后防振胶成了长度为B的圆柱体。(如图37)

图37

5.1.7.3 对贴了配重块、防振胶后会影响总装焊接工序的该类配管或部件,配重块、防振胶可以在整机明细、制冷系统图中体现,由总装增加。

配管用钢管配管用钢管

配管用钢管配管用钢管

配管配线

配管配线