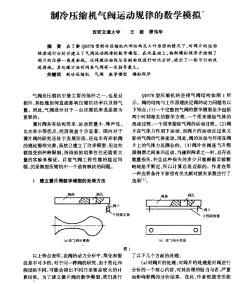

如图2为某压缩机中气阀阀片运动曲线。其中1为吸气阀的运动曲线,2为排气阀的运动曲线。纵坐标代表升程h,横坐标为曲轴的转角(或时间)。从图2中可以看出气阀的开启和关闭都是比较快的。并且气阀的开启速度总是要高于气阀的关闭速度,这是因为气阀的开启过程是在活塞速度很高的阶段进行的,而气阀的关闭却是在活塞已位移到接近止点位置,活塞速度已经很低的情况下进行的。气阀在启闭过程中,阀片、升程限制器及阀座都将受到交变冲击载荷作用,很容易造成磨损和破坏。根据某些关于气阀的研究文献可以看出阀片对升程限制器或阀座的冲击力的大小与以下诸因素有关:

(1)阀片质量大时,冲击力大。故阀片质量轻对减小冲击力是有好处的。也可以看出用增加阀片厚度的办法来减少阀片中的应力并不一定能得到预期效果。压缩机中的气阀多采用多环窄通道气阀,阀片质量较轻、冲击力将减少,这是有利的。

(2)转速n增加时冲击力增大,且冲击频率也增加,阀片寿命将缩短。

(3)气阀的弹簧过软或者由于胶着等原因,使气阀延迟关闭,冲击力特别大,气阀易损坏。为了提高寿命需要加大弹簧力,但弹簧力过大也不太合适,因为此时不但会加大气流通过气阀的阻力损失,而且还因气阀两边的压力差不足以克服弹簧力,使阀片不能一直贴合在升程限制器上而产生振荡造成总的阻力损失增加。因此为克服这一矛盾的影响,选用变刚性弹簧是比较理想的,即弹簧力在气阀刚开启阶段较软,以后迅速变硬,以减少气阀对升程限制器的冲击;关闭时,开始很迅速,后来弹簧力迅速变小,可以减少对阀座的冲击。

(4)升程h大时,冲击力大。因此升程不宜取得过高。但升程过小,气阀阻力会增加。因此,在兼顾不致使气阀阻力过大的情况下,力求升程值小些。

(5)从气阀运动曲线图中可以看出,阀片对升程限制器的冲击速度大于对阀座的冲击速度,但前者支承面积较大,而后者的支承面积仅仅是阀片与阀座的狭窄的密封周边,故对阀座的冲击应力仍然较大,这也是它易于损坏的主要原因之一。 ,

此外,从压缩工作循环过程来看,由于膨胀过程中压力下降比压缩时压力上升来得快,因此,排出阀关闭不及时所造成的影响将会更严重一些。为此,排出阀上配备的弹簧刚性应比吸入阀的弹簧刚性大些。