生产现场3定5S推进实战文献

3定5S现场点检表

3定5S现场点检表

3定5S现场点检表

承认 检查日期: 年 月 日 星期 序号 满分 1-1 地面整洁,确保每日卫生清洁 5 1 2 3 4 5 1-2 地面掉漆,损坏确保及时通知并修补 5 1 2 3 4 5 2-1 现场无长时间不用物料 5 1 2 3 4 5 2-2 物料上无灰尘、污染、掺杂 5 1 2 3 4 5 2-3 物料摆放与标识的品名,数量,位置是否一致 5 1 2 3 4 5 2-4 合格品与不符合品是否区分放置 5 1 2 3 4 5 2-5 物料摆放确保安全、整齐 5 1 2 3 4 5 3-1 无过期的或者不必要物品 5 1 2 3 4 5 3-2 办公区内的物品整洁、摆放整齐、标识明确 5 1 2 3 4 5 3-3 重要文件(如图纸、成绩单)样件等是否安全管理 5 1 2 3 4 5 3-4 打印机,电脑,饮水机等电器设备下班前需关闭 5 1 2 3 4 5 4-1 无过期

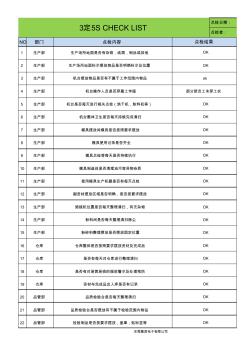

3定5S点检

3定5S点检

3定5S点检

点检日期: 点检者: NO 部门 点检内容 1 生产部 生产场所地面是否有杂物,纸屑,制品或其他 2 生产部 生产场所地面标示摆放物品是否明确标示及位置 3 生产部 机台摆放物品是否有不属于工作范围内物品 4 生产部 机台操作人员是否穿着工作服 5 生产部 机台是否每天进行相关点检(烘干机,粉料机等) 6 生产部 机台整体卫生是否每天持续完成清扫 7 生产部 模具摆放间模具是否按照要求摆放 8 生产部 模具使用记录是否齐全 9 生产部 模具点检等每天是否持续执行 10 生产部 模具制造间是否清理油污等异物杂质 11 生产部 使用模具生产机器是否有每天点检 12 生产部 副资材摆放区域是否明确,是否按要求摆放 13 生产部 熔接机位置是否每天整理清扫,有无杂物 14 生产部 粉料间是否每天整理清扫除尘 15 生产部 粉碎料整理摆放是否摆放固定位置 16 仓库 仓库整体是否按照要求摆放资材及完