石墨电刷文献

石墨形态

石墨形态

石墨形态

共晶石墨 (A、D、E、B 型及珊瑚状石墨 )的形成 在共晶结晶阶段生长的片状石墨依分布及形态特点可分成 A、D、E、B 型石墨, 它们分别在不同化学成分及过冷条件下形成。 A型石墨是生长于早期形成的共晶晶粒内的片状石墨。 在过冷度不大、 成核能力 较强的熔液中生成。由于分枝不很发达,故石墨分布较为均匀。 A 型片状石墨是 非正常共晶反应条件下形成的,石墨片超前生长几乎像初生相。 D 型石墨又称过冷石墨, 大的过冷造成强烈的石墨分枝是生成这种石墨的主要原 因。石墨分散度大,比 A 型石墨更细更短。尺寸在 20%26mu;ml 以下,大部分 在 2~%26mu;gm 范围内。在奥氏体枝晶问呈无方向性分布。石墨端部曲率半 径小,近似尖形。根据共晶系的分类, D 型过冷石墨是在石墨与奥氏体高度共生 的正常共晶条件下形成的。 石墨与奥氏体以相同的生长速度同时伸入液体, 从而 限制了它的长大。石墨呈

石墨制品检测石墨制品成分检测

石墨制品检测石墨制品成分检测

石墨制品检测石墨制品成分检测

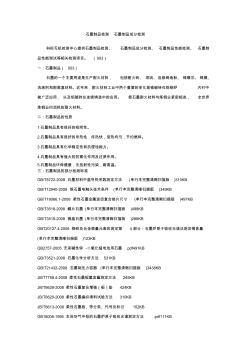

石墨制品检测 石墨制品成分检测 科标无机检测中心提供石墨制品检测、 石墨制品成分检测、 石墨制品性能检测、 石墨制 品性能测试等相关检测项目。 (003) 一:石墨制品( 003) 石墨的一个主要用途是生产耐火材料, 包括耐火砖、 坩埚、连续铸造粉、 铸模芯、 铸模、 洗涤剂和耐高温材料。近年来,耐火材料工业中两个重要的变化是镁碳砖在炼钢炉 内衬中 被广泛应用, 以及铝碳砖在连续铸造中的应用。 使石墨耐火材料与炼钢业紧密相连, 全世界 炼钢业约消耗的耐火材料。 二:石墨制品的性质 1.石墨制品具有很好的吸附性。 2.石墨制品具有很好的导热性,传热快,受热均匀,节约燃料。 3.石墨制品具有化学稳定性和抗侵蚀能力。 4.石墨制品具有强大的防氧化作用及还原作用。 5.石墨制品环保健康,无放射性污染,耐高温。 三:石墨制品的部分检测标准 GB/T8722-2008 石墨材料中温导热系数测定方法 (