SETTING 参数

参数号 符号 意义 16-T 16-M 0/0 TVC 代码竖向校验

O O 0/1 ISO EIA/ISO代码

O O 0/2 INI MDI方式公/英制

O O 0/5 SEQ 自动加顺序号

O O 2/0 RDG 远程诊断

O O 3216 自动加程序段号时程序段号的间隔

RS232C口参数

20 I/O通道(接口板)

:0,1: 主CPU板JD5A2:

主CPU板JD5B3:

远程缓冲JD5C或选择板1的JD6A(RS-422)5:

Data Server10 :DNC1/DNC2接口

O O 100/3 NCR 程序段结束的输出码

O O 100/5 ND3 DNC运行时:读一段/读至缓冲器满

O O I/O 通道0的参数: 101/0 SB2 停止位数

O O 101/3 ASII 数据输入代码:ASCII或EIA/ISO

O O 101/7 NFD 数据输出时数据后的同步孔的输出

O O 102 输入输出设备号:0:普通RS-232口设备(用DC1-DC4码)

Handy File(3″软盘驱动器)

O O 103 波特率:10:480011:960012:19200

O O I/O 通道1的参数: 111/0 SB2 停止位数

O O 111/3 ASI 数据输入代码:ASCII或EIA/ISO

O O 111/7 NFD 数据输出时数据后的同步孔的输出

O O 112 输入输出设备号:0:普通RS-232口设备(用DC1-DC4码)

O O 1001/0 INM 公/英制丝杠

O O 1002/2 SFD 是否移动参考点

O O 1002/3 AZR 未回参考点时是否报警(#90号)

O O 1006/0,1 ROT,ROS 设定回转轴和回转方式O O 1006/3 DIA 指定直径/半径值编程

O O 1006/5 ZMI 回参考点方向O O 1007/3 RAA 回转轴的转向(与1008/1:RAB合用)

O O 1008/0 ROA 回转轴的循环功能

O O 1008/1 RAB 绝对回转指令时,是否近距回转

O O 1008/2 RRL 相对回转指令时是否规算

O O 1260 回转轴一转的回转量

O O 1010 CNC的控制轴数(不包括PMC轴)

O O 1020 各轴的编程轴名

O O 1022 基本坐标系的轴指定

O O 1023 各轴的伺服轴号

O O 1410 空运行速度

O O 1420 快速移动(G00)速度

O O 1421 快速移动倍率的低速(Fo)

O O 1422 最高进给速度允许值(所有轴一样)

O O 1423 最高进给速度允许值(各轴分别设)

O O 1424 手动快速移动速度

O O 1425 回参考点的慢速 FL

O O 1620 快速移动G00时直线加减速时间常数

O O 1622 切削进给时指数加减速时间常数

O O 1624 JOG方式的指数加减速时间常数

O O 1626 螺纹切削时的加减速时间常数

O O 1815/1 OPT 用分离型编码器 O O 1815/5 APC 用绝对位置编码器

O O 1816/4,5,6 DM1--3 检测倍乘比DMR

O O 1820 指令倍乘比CMR

O O 1819/0 FUP 位置跟踪功能生效

O O 1825 位置环伺服增益

O O 1826 到位宽度

O O 1828 运动时的允许位置误差

O O 1829 停止时的允许位置误差

O O 1850 参考点的栅格偏移量

O O 1851 反向间隙补偿量

O O 1852 快速移动时的反向间隙补偿量

O O 1800/4 RBK 进给/快移时反向间补量分开

坐标系参数

O O 1201/0 ZPR 手动回零点后自动设定工件坐标系 O O 1250 自动设定工件坐标系的坐标值

O O 1201/2 ZCL 手动回零点后是否取消局部坐标系

O O 1202/3 RLC 复位时是否取消局部坐标系

O O 1240 第一参考点的坐标值

O O 1241 第二参考点的坐标值

O O 1242 第三参考点的坐标值

O O 1243 第四参考点的坐标值

行程限位参数

O O 1300/0 OUT 第二行程限位的禁止区(内/外)

O O 1320 第一行程限位的正向值

O O 1322 第一行程限位的反向值

O O 1323 第二行程限位的正向值

O O 1324 第二行程限位的反向值

O O 1325 第三行程限位的正向值

O O 1321 第三行程限位的反向值

DI/DO参数

O O 3003/0 ITL 互锁信号的生效

O O 3003/2 ITX 各轴互锁信号的生效

O O 3003/3 DIT 各轴各方向互锁信号的生效

O O 3004/5 OTH 超程限位信号的检测

O O 3010 MF,SF,TF,BF滞后的时间

O O 3011 FIN宽度

O O 3017 RST信号的输出时间

O O 3030 M代码位数

O O 3031 S 代码位数

O O 3032 T代码位数

O O 3033 B代码位数

显示和编辑

O O 3102/3 CHI 汉字显示

O O 3104/3 PPD 自动设坐标系时相对坐标系清零

O O 3104/4 DRL 相对位置显示是否包括刀长补偿量

O O 3104/5 DRC 相对位置显示是否包括刀径补偿量

O O 3104/6 DRC 绝对位置显示是否包括刀长补偿量

O O 3104/7 DAC 绝对位置显示是否包括刀径补偿量

O O 3105/0 DPF 显示实际进给速度

O O 3105/1 DPS 显示实际主轴速度和T代码

O O 3106/4 OPH 显示操作履历

O O 3106/5 SOV 显示主轴倍率值

O O 3106/7 OHS 操作履历采样

O O 3107/4 SOR 程序目录按程序序号显示

O O 3107/5 DMN 显示G代码菜单

O O 3109/1 DWT 几何/磨损补偿显示G/W

O O 3111/0 SVS 显示伺服设定画面

O O 3111/1 SPS 显示主轴调整画面

O O 3111/5 OPM 显示操作监控画面

O O 3111/6 OPS 操作监控画面显示主轴和电机的速度

O O 3111/7 NPA 报警时转到报警画面

O O 3112/0 SGD 波形诊断显示生效(程序图形显示无效)

O O 3112/5 OPH 操作履历记录生效

O O 3122 操作履历画面上的时间间隔

O O 3203/7 MCL MDI方式编辑的程序是否能保留

O O 3290/0 WOF 用MDI键输入刀偏量

O O 3290/2 MCV 用MDI键输入宏程序变量

O O 3290/3 WZO 用MDI键输入工件零点偏移量

O O 3290/4 IWZ 用MDI键输入工件零点偏移量(自动方式)

O O 3290/7 KEY 程序和数据的保护键

编程参数

O O 3202/0 NE8 O8000—8999程序的保护

O O 3202/4 NE9 O9000—9999程序的保护

O O 3401/0 DPI 小数点的含义

O O 3401/4 MAB MDI方式G90/G91的切换

O O 3401/5 ABS MDI方式用该参数切换G90/G91

螺距误差补偿

O O 3620 各轴参考点的补偿号

O O 3621 负方向的最小补偿点号

O O 3622 正方向的最大补偿点号

O O 3623 螺补量比率

O O 3624 螺补间隔

刀具补偿

O O 3621 负方向的最小补偿点号3109/1 DWT G,W分开

O O 3290/0 WOF MDI设磨损值 O O 3290/1 GOF MDI设几何值

O O 5001/0 TCL 刀长补偿A,B,C

O O 3621 负方向的最小补偿点号5001/1 TLB 刀长补偿轴

O O 3621 负方向的最小补偿点号5001/2 OFH 补偿号地址D,H

O O 3621 负方向的最小补偿点号5001/5 TPH G45-G48的补偿号地址D,H

O O 3621 负方向的最小补偿点号5002/0 LD1 刀补值为刀号的哪位数

O O 3621 负方向的最小补偿点号5002/1 LGN 几何补偿的补偿号

O O 3621 负方向的最小补偿点号5002/5 LGC 几何补偿的删除

O O 3621 负方向的最小补偿点号5002/7 WNP 刀尖半径补偿号的指定

O O 3621 负方向的最小补偿点号5003/6 LVC/LVK 复位时删除刀偏量

O O 5003/7 TGC 复位时删除几何补偿量(#5003/6=1)

O O 3621 负方向的最小补偿点号5004/1 ORC 刀偏值半径/直径指定

O O 3621 负方向的最小补偿点号5005/2 PRC 直接输入刀补值用PRC信号

O O 3621 负方向的最小补偿点号5006/0 OIM 公/英制单位转换时自动转换刀补值

O O 5013 最大的磨损补偿值

O O 3621 负方向的最小补偿点号5014 最大的磨损补偿增量值

主轴参数

O O 3621 负方向的最小补偿点号3701/1 ISI 使用串行主轴

O O 3701/4 SS2 用第二串行主轴

O O 3705/0 ESF S和SF的输出

O O 3705/1 GST SOR信号用于换挡/定向

O O 3621 负方向的最小补偿点号3705/2 SGB 换挡方法A,B

O O 3621 负方向的最小补偿点号3705/4 EVS S和SF的输出

O O 3621 负方向的最小补偿点号3706/4 GTT 主轴速度挡数(T/M型)

O O 3621 负方向的最小补偿点号3706/6,7 CWM/TCW M03/M04的极性

O O 3708/0 SAR 检查主轴速度到达信号

O O 3708/1 SAT 螺纹切削开始检查SAR

O O 3621 负方向的最小补偿点号#3730 主轴模拟输出的增益调整

O O 3731 主轴模拟输出时电压偏移的补偿

O O 3732 定向/换挡的主轴速度

O O 3735 主轴电机的允许最低速度

O O 3621 负方向的最小补偿点号3736 主轴电机的允许最低速度

O O 3621 负方向的最小补偿点号3740 检查SAR的延时时间

O O 3741 第一挡主轴最高速度

O O 3742 第二挡主轴最高速度

O O 3743 第三挡主轴最高速度

O O 3744 第四挡主轴最高速度

O O 3621 负方向的最小补偿点号3751 第一至第二挡的切换速度

O O 3621 负方向的最小补偿点号3752 第二至第三挡的切换速度

O O 3621 负方向的最小补偿点号3771 G96的最低主轴速度

O O 3772 最高主轴速度

O O 4019/7 主轴电机初始化

O O 4133 主轴电机代码

O O 12.其它 6510 图形显示的绘图坐标系

O O 3621 负方向的最小补偿点号7110 手摇脉冲发生器的个数

O O 7113 手脉的倍比m

O O 7114 手脉的倍比n

O O 13.0i系统的有关参数 8130 总控制轴数

O O 8131/0 HPG 使用手摇脉冲发生器

O O 8132/0 TLF 刀具寿命管理功能

O O 8132/3 ISC 用分度工作台

O O 3621 负方向的最小补偿点号 8133/0 SSC G96功能生效

O O 8134/0 IAP 图形功能生效2100433B

数控机床用刀具系统参数介绍

数控机床用刀具系统参数介绍

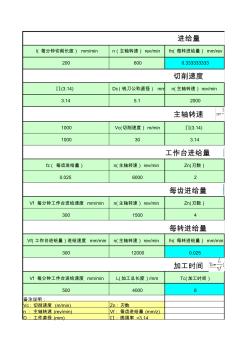

CNC数控加工参数计算

CNC数控加工参数计算