数控机床加工工艺与实施文献

数控机床加工工艺与编程课程试验大纲

数控机床加工工艺与编程课程试验大纲

数控机床加工工艺与编程课程试验大纲

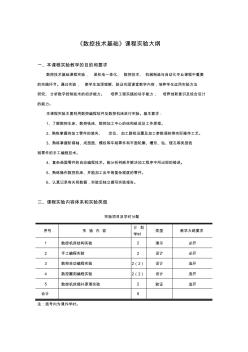

《数控技术基础》课程实验大纲 一、本课程实验教学的目的和要求 数控技术基础课程实验, 是机电一体化、 数控技术、 机械制造与自动化专业课程中重要 的实践环节。通过实验, 使学生加深理解、验证巩固课堂教学内容,培养学生运用实验方法 研究、分析数字控制技术的初步能力。 培养工程实践的动手能力; 培养创新意识及综合设计 的能力。 本课程实验主要利用数控编程软件及数控机床进行实验。基本要求: 1、了解数控车床、数控铣床、数控加工中心的结构组成及工作原理。 2、熟练掌握待加工零件的装夹、 定位、加工路线设置及加工参数调校等实际操作工艺。 3、熟练掌握阶梯轴、成型面、螺纹等车削零件和平面轮廓、槽形、钻、镗孔等类型铣 削零件的手工编程技术。 4、复杂曲面零件的自动编程技术。能分析判断并解决加工程序中所出现的错误。 5、熟练操作数控机床、并能加工出中等复杂程度的零件。 6、认真记录有关和数据,实验后独立撰

数控机床论文

数控机床论文

数控机床论文

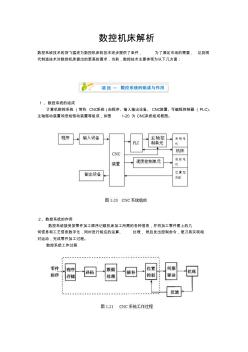

数控机床解析 数控系统技术的突飞猛进为数控机床的技术进步提供了条件, 为了满足市场的需要, 达到现 代制造技术对数控机床提出的更高的要求,当前,数控技术主要体现为以下几方面: 1 、数控系统的组成 计算机数控系统 (简称 CNC系统)由程序、输入输出设备、 CNC装置、可编程控制器(PLC)、 主轴驱动装置和进给驱动装置等组成,如图 1-20 为 CNC系统组成框图。 2、数控系统的作用 数控系统接受按零件加工顺序记载机床加工所需的各种信息,并将加工零件图上的几 何信息和工艺信息数字化,同时进行相应的运算、 处理,然后发出控制命令,使刀具实现相 对运动,完成零件加工过程。 数控系统工作过程 如图 1-21 所示(图中的虚线框为 CNC单元),一个零件程序的执行首先要输入 CNC中,经 过译码、数据处理、 插补、位置控制, 由伺服系统执行 CNC输出的指令以驱动机床完成加工。 CNC系