smt表面组装技术设备文献

SMT表面贴装技术介绍

SMT表面贴装技术介绍

SMT表面贴装技术介绍

SMT 表面贴装技术 1、 SMT 的特点 (1)组装密度高、电子产品体积小、重量轻。 由于 SMC、SMD 的体积、 重量只有传统插装元器件的 1/10,而且可以安装在 SMB 后 PCB 的两面,有效地利用了印制电路板板面,也有效地减轻了表面安装板的重量 (2)可靠性高、抗振能力强。 由于 SMC、SMD 无引线或短引线,又牢固地贴焊在 PCB 表面上,可靠性高,抗振能 力强。 SMT 的焊点缺陷率比 THT 至少低一个数量级。 (3)高频特性好。 由于 SMC、SMD 减少了引线分布的影响,而且在 PCB 表面贴焊牢固,大大降低了寄 生电容和引线间寄生电感,在很大程度上减少了电磁干扰和射频干扰,改善了高频特 性。 (4)易于实现自动化,提高生产效率。 SMT 与 THT 相比更适合自动化生产。如 THT 根据不同的元器件,需要不同的插装机 (DIP 插装机、辐射插装机、轴向插装机、编

SMT表面贴装工艺设备、PCB线路板制作工艺设备参数

SMT表面贴装工艺设备、PCB线路板制作工艺设备参数

SMT表面贴装工艺设备、PCB线路板制作工艺设备参数

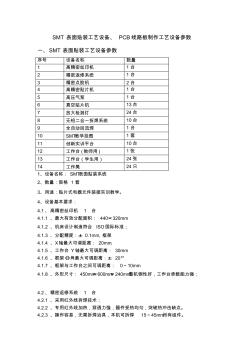

SMT 表面贴装工艺设备、 PCB线路板制作工艺设备参数 一、SMT 表面贴装工艺设备参数 序号 设备名称 数量 1 高精密丝印机 1台 2 精密返修系统 1台 3 精密点胶机 2台 4 高精密贴片机 1台 5 高压气泵 1台 6 真空贴片机 13台 7 放大检测灯 24台 8 无铅二合一拆焊系统 10台 9 全自动回流焊 1台 10 SMT教学挂图 1套 11 创新实训平台 10台 12 工作台 (教师用 ) 1张 13 工作台(学生用) 24张 14 工作凳 24只 1、设备名称: SMT表面贴装系统 2、数量:规格 1套 3、用途:贴片式电器元件装接实训教学。 4、设备基本要求: 4.1、高精密丝印机 1 台 4.1.1 、最大有效分配面积: 440×320mm 4.1.2 、机床设计制造符合 ISO国际标准; 4.1.3 、分配精度:± 0.1mm,框架 4.1.4 、