套管换热器倒装法施工工法安全措施文献

多套管换热器内穿法安装施工工艺

多套管换热器内穿法安装施工工艺

多套管换热器内穿法安装施工工艺

在某多套管换热器改造施工过程中,结合设备特点和施工环境状况,通过对不同施工工艺的比较分析,选择了一种劳动强度低、施工效率高的内穿法施工工艺。并对施工过程中的关键工艺步骤进行详细介绍。

选择特殊符号

选择搜索类型

请输入搜索

采用《套管换热器倒装法施工工法》施工时,除应执行国家、地方的各项安全施工的规定外,尚应遵守注意下列事项:

1.由于采用倒装法并且分区组对、穿管、吊装,各区域形成流水施工作业,各工序间衔接紧凑,应特别注意各工序间的交接施工安全。

2.吊装应统一指挥,步调一致。吊装过程中,发现问题及隐患,必须立即停止吊装,分析原因并消除隐患后,方可继续吊装。

3.平台设置应稳定、牢固、管子径向临时固定(控制其滚动)必须牢靠。

4.吊具、吊绳每次吊装前必须进行严格的检查,对有破损的吊具及吊绳必须及时更换。

5.各区域外临边应及时设置防护拦杆,以防止作业人员高处坠落。

6.施工工作面下严禁站人,施工现场安全标识、标牌醒目,闲杂人等不得入内。

7.其他安全措施应严格按照常规工业建筑安装施工的安全要求实施。

《套管换热器倒装法施工工法》的质量控制要求如下:

一、执行的规范、标准

1.《钢制管式换热器》HGT 2650。

2.《工业金属管道设计规范》GB 50316。

3.《现场设备、工业管道焊接工程施工及验收规范》GB 50236。

4.《输送流体用无缝钢管》GB 8163。

5.《锅炉、热交换器用不锈钢无缝钢管》GB 13296。

6.《承压设备无损检测》JB 4730。

7.《气体保护焊电弧焊用碳钢、低合金钢焊丝》GB/T 8110。

二、质量要求

1.该设备安装应严格执行国家质量技术监督局《压力容器安全技术监察规程》的有关规定。

2.套管换热器钢结构支承框架在立柱及顶层横梁安装到位后,必须复测立柱安装标高,确保套管安装标高精度。

3.施焊前,应根据焊接工艺评定报告编制焊接作业指导书。焊工应按指定的焊接作业指导书施焊。

4.管道组对时内壁环焊缝错边量不宜超过壁厚的10%,且不大于2毫米。

5.每根内管穿插焊接完毕后,应进行单根水压试验,合格后才能进行外管端封头封闭焊接。

6.管道安装应在允许偏差范围内详见表3。

| 项目内容 |

允许偏差(毫米) |

||

| 坐标(室外架空管) |

25 |

||

| 标高(室外架空管) |

20 |

||

| 水平管道弯曲度(DN>100) |

3‰,最大80 |

||

| 成排管道的间距 |

15 |

参考资料:

1.《套管换热器倒装法施工工法》的主要施工用料见表1。

| 序号 |

名称 |

型号、规格 |

单位 |

数量 |

备注 |

| 1 |

脚手架 |

╱ |

吨 |

1.8 |

临时脚手架 |

| 2 |

竹跳板 |

2500-3000 |

块 |

120 |

临时脚手架 |

| 3 |

电缆 |

3x25 1x10毫米 |

米 |

300 |

施工电源 |

| 4 |

配电箱 |

漏电保护 |

个 |

3 |

施工用 |

| 5 |

钢丝绳 |

ф32 |

米 |

200 |

起重用 |

| 6 |

钢丝绳 |

ф15 |

米 |

150 |

起重用 |

| 7 |

钢丝绳 |

ф20 |

米 |

150 |

起重用 |

| 8 |

卸扣 |

5吨 |

个 |

20 |

起重用 |

| 9 |

卸扣 |

20吨 |

个 |

8 |

起重用 |

| 10 |

卸扣 |

3吨 |

个 |

8 |

起重用 |

| 11 |

焊把线 |

50平方毫米 |

米 |

300 |

焊接用 |

2.《套管换热器倒装法施工工法》的主要机具设备见表2。

| 序号 |

名称 |

型号、规格 |

单位 |

数量 |

备注 |

| 1 |

汽车吊 |

25吨 |

台 |

2 |

╱ |

| 2 |

逆变氩弧焊机 |

WSE-315 |

台 |

10 |

╱ |

| 3 |

交流焊机 |

BX3-500 |

台 |

10 |

╱ |

| 4 |

X射线机 |

XXQ-2505 |

台 |

2 |

╱ |

| 5 |

卷扬机 |

5吨 |

台 |

1 |

穿管 |

| 6 |

千斤顶 |

16吨 |

台 |

4 |

╱ |

| 7 |

手拉葫芦 |

20吨 |

台 |

4 |

╱ |

| 8 |

手拉葫芦 |

5吨 |

台 |

6 |

╱ |

| 9 |

普通经纬仪 |

JD2 |

台 |

1 |

╱ |

| 10 |

角向磨光机 |

ф100 |

台 |

10 |

╱ |

| 11 |

远红外烤箱 |

ZYH-60 |

台 |

2 |

╱ |

| 12 |

焊条保温桶 |

TRB-5 |

台 |

10 |

╱ |

| 13 |

角向磨光机 |

ф150 |

台 |

10 |

╱ |

| 14 |

火焰坡☐机 |

CG1-30 |

台 |

2 |

╱ |

| 15 |

测厚仪 |

LA-10 |

台 |

1 |

╱ |

| 16 |

热处理装置 |

LDS-500 |

台 |

2 |

╱ |

| 17 |

电动试压泵 |

0~16兆帕 |

台 |

2 |

╱ |

参考资料:

套管式换热器是用两种尺寸不同的标准管连接而成同心圆套管,外面的叫壳程,内部的叫管程。两种不同介质可在壳程和管程内逆向流动(或同向)以达到换热的效果。

套管式换热器的优点是结构简单,适用于高温、高压流体,特别是小容量流体的传热。如果工艺条件变动,只要改变套管的根数,就可以增减热负荷。另外,只要做成内管可以抽出得套管,就可以清...

《套管换热器倒装法施工工法》适用于体积大、层数多的单套管或多套管(单根外管里面套4根内管)的管道换热器的制作安装,可推广应用于多层钢制设备及多层管廊的安装,也可作为其他需要倒装法安装的设备构件等安装施工的技术参考。

《套管换热器倒装法施工工法》的工艺原理叙述如下:

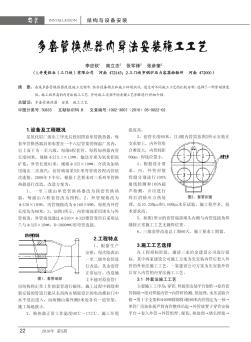

该设备由套管和钢结构支承框架组成,其中套管一般为6层4排,外形尺寸一般为:长80米、宽12米、高12米;施工时先在验收合格的基础上安装钢结构支承框架立柱、纵向连系梁剪刀支撑;然后安装顶层框架横梁,使该层横梁和立柱形成一个长方形的“Ⅱ”形结构。在长方形的“Ⅱ”形支架内搭设组装台,根据套管区钢柱分布特点,按纵横两个方向分成4个区域(图1),每个区域内各摆放HW300×300的H型钢,作为套管加工的组装台;组装台的H型钢之间用ф219×10缝钢管进行连接加固,以确保组装台的牢固。然后按I、Ⅱ、Ⅲ、Ⅳ区拼装第6层套管,每区一层4根套管进行组对,组对一层经焊接、热处理、探伤合格后进行吊装,并完善该层框架结构。以此方法依次进行五、四、三、二、一层的套管组对、吊装。待4个区的套管部吊装完后在中部合口,两端加焊法兰弯头合拢。

工艺流程

《套管换热器倒装法施工工法》的工艺流程如图2所示。

操作要点

《套管换热器倒装法施工工法》的操作要点如下:

1.套管支承框架安装

首先在验收合格的基础上安装套管支承框架的立柱,立柱安装完毕后,用水准仪分别在每根立柱的内侧确定一个标高线为 1米的统一的控制点,根据这一控制点控制第6层的连系梁的安装高度。然后安装连系梁、剪刀撑、顶层横梁,使套管支承框架形成一个可靠的结构整体。

2.组装台搭设及加固

在每个区域内的±0位置各摆放HW300×300的H型钢,宽与横向柱间距相等,H型钢之间用ф219x10无缝钢管进行连接加固,作为套管加工制作的组装台。

3.管道的组对与穿管

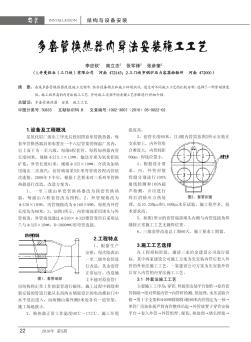

将内管和外管用吊车水平运输到组装台上,内管放置到I或Ⅲ区,外管放置到Ⅱ或Ⅳ区。先组对内管,在内管外部先把其内管支架焊好,每根内管的支架根据设计间距要求均匀分布,支架间相对角度尽量错开,以避免损伤外管;然后组对外管,在组装台上把ф426×10无缝钢管摆好组对焊接,完成后临时固定并进行射线检查合格,每2根外管中间留200毫米间隙以方便施工。内管成批组对焊接,焊完一批,射线检查一批,合格后在首先插入内管的管端点焊一个大小头,用卷扬机牵引大小头端部,插入外管中,形成一组套管(图3)。每个区域每层制作4组套管,每组4根内管4根外管。

4.套管的吊装

经计算,每层套管重量约160吨,根据以上分区,每个区域每层套管及支架的重量约为40吨,采用4个20吨链条葫芦分别挂在2根横梁的两端同时起吊,链条葫芦挂绳采用ф32钢丝绳系在上层套管的横梁上,挂绳采用绕接法(图4)。套管采用4根套管一组整吊装的方法:即利用上层套管横梁作为起吊支架(经技术人员核算利用该横梁作为起吊支架在吊装过程中不影响整体框架的稳定性),逐层从上到下进行吊装,链条葫芦用钢丝绳悬挂在上层套管的横梁上,用人工缓慢均匀平衡拉升链条葫芦使该层套管就位,就位后检查安装位置符合要求,立即将该层横梁与立柱按正常安装连接(高强螺栓紧固,连接板焊好),然后松开葫芦,卸下吊具,做其他区域或下一层的吊装准备。随着每层套管安装的进行,整个框架钢结构也同时安装完成。

施工部署

《套管换热器倒装法施工工法》的施工部署如下:

1.施工时考虑到这4个区域套管都相同,每层都一样,所以可以采用流水施工组织方式,依次在4个区域进行拼装和吊装。

2.按区域划分图,在4个区内均搭设好组装台。如在I、Ⅲ区内施工内管,同时在Ⅱ、Ⅳ区施工外管,进度基本保持一致。待内外管均焊接完,探伤合格后,将I、Ⅲ区的内管拖入Ⅱ、Ⅳ区的外管中。完成后可以同时在Ⅱ、Ⅳ两个区内进行吊装准备和吊装作业,与此同时在已经腾空的I、Ⅲ区内组对外管。Ⅱ、Ⅳ区在吊装完成后,拼接组对内管。内外管均按要求完成后,将Ⅱ、Ⅳ区的内管拖入、Ⅲ区的外管中。同样,在1、Ⅲ区吊装作业时,可以在Ⅱ、区拼装外管…如此反复,形成流水作业。

《套管换热器倒装法施工工法》的工法特点是:

1.采用由上至下逐层施工的倒装法制作安装,打破了传统的由下至上逐层制作安装方法。

2.在钢框架内设置组装台作为制作加工场地,无需框架跨外制作场地,减少了起重设备作业场地,解决了场地狭小的施工问题。

3.变逐根套管吊装为单跨托梁内的套管“整体”安装(仅在中间留一个接口)加快了施工进度,工效得到了提高。

4.采用链条葫芦多点提升,降低了大型吊车的使用量及成本。

5.通过将平面划分4个作业区,有利于组织流水作业,现场组织更加有序,提高了工效。

6.减少了高空作业,改善了作业环境,质量安全更有保障。

套管换热器是氧化铝工程压煮溶出系统的核心设备之一,分单套管与多套管换热器。单套管换热器,即一根外管里面套一根内管,通过内外管组合后形成的两个不同的空间进行热能转换的设备。该设备在现场制作安装时由于受场地限制施工时存在一定困难。该套施工工法采用单套管换热器倒装法施工,通过改变施工顺序、分区组对、设备与钢结构框架同时安装等创新技术的应用,有效地解决了该设备制作安装的技术难题,极大地提高了施工效率。经过中铝山西分公司扩建80万吨氧化铝项目、山西鲁能晋北铝业100万氧化铝项目山西鲁能晋北铝业二期180万氧化铝项目等多项工程的探索和研究,逐步形成了《套管换热器倒装法施工工法》。

《套管换热器倒装法施工工法》的环保措施如下:

1.项目部成立施工环保组织机构,在工程施工过程中严格遵守国家和地方政府颁布的法律、法规及规章,对施工材料、设备、废渣以及生产生活垃圾进行控制和治理。

2.采取降噪措施,施工过程中向周围环境排放的噪声符合国家规定的环境噪声施工现场排放标准,把有噪声污染减少到最小的程度。合理安排作业时间,将施工噪声较大的工序放在白天进行,在夜间避免进行噪声较大的工作。

3.对收集、储存、运输、处置固体废物的设施、设备和场所,加强管理和维护,保证其正常运行和使用。

4.将施工中产生的建筑垃圾和生活垃圾分类、定点堆放,并及时清运,不得乱推乱放;建筑物内的垃圾必须袋清运,严禁向外扬弃。

5.如果防腐涂料发生泄露,应立即用油棉将遗洒涂料回收并用棉丝蘸稀释剂将其处理干净。油棉应作为有毒有害废弃物予以处理。

6.危险化学品及有毒物质使用前应编制作业指导,并对操作进行培训。

7.进行X射线探伤时,宜在夜间限时进行,并设置警戒区域派专人值守,及时清除探伤区域内所有闲杂人员。

《套管换热器倒装法施工工法》的效益分析是:

与传统施工方法相比较,该工法利用设备本体构件安装套管预热器,施工简便,易于操作,不需要过多的大型施工机械,既节省了施工费用,又实现了在该设备本身的区域内作业,施工平面布置科学、有序,安全施工得到了保障。采用链条葫芦吊装,既降低了设备本体的受损概率,工程质量也有了充分保证。传统施工与该工法在套管的制作工序、焊接、退火、探伤等方面没有区别,不同之处在于吊装。传统方法吊装全部采用汽车吊,该工法采用链条葫芦吊装,减少了吊装费用。

《套管换热器倒装法施工工法》先后应用于中铝山西分公司扩建80万氧化铝项目压煮溶出Ⅱ系列、山西鲁能晋北铝业100万吨氧化铝工程压煮溶出I、Ⅱ系列、山西鲁能晋北铝业二期180万吨氧化铝工程压煮溶出I、Ⅱ、Ⅲ、Ⅳ系列。

山西鲁能晋北铝业100万吨氧化铝工程压煮溶出I、Ⅱ系列工程,位于山西省原平市,该工程中四套管设备全长80米,宽10.8米,高9米,共计6层,单系列总重560378千克。施工中采用倒装法,先安装套管换热器的立柱及顶层横梁,待立柱和横梁等支承框架形成“”形后,在“Ⅱ”的中间搭设组装台对接第6层管道,分4个区域进行焊接、退火、探伤和安装。4个区域平行施工每个区域每次同时施工4根套管连同该部分套管的横梁支架。吊装时利用已经安装好了的“Ⅱ”形支承框架的横梁,用4个20吨的链条葫芦平衡匀速提升到安装位置,焊接好同时吊装上去的横梁(下一层套管吊装的支架)后拆除链条葫芦。按此方法,依次从上往下按第五、四、三、二、一层的顺序进行安装。通过该工法工艺,成功实现了四套管换热器的制作安装施工,取得了良好的经济效益和质量效果,该工程于2004年9月开工,2005年9月全部安装完毕。如图5。

《套管换热器倒装法施工工法》后续又成功应用于山西鲁能晋北铝业二期180万吨氧化铝工程压煮溶出I、Ⅱ、Ⅲ、系列,其单套管换热器安装采用该工法施工取得了圆满成功。该工程2008年10月开工,2009年9月全部建成,施工质量优良。

在中铝山西分公司扩建80万吨氧化铝项目中也采用了该工法。该工程中压煮溶出Ⅱ系列单套管换热器全长83米,宽12.6米,高12米,共6层,层距1.8米。工程于2003年9月开工,2005年10月竣工。

2011年,《套管换热器倒装法施工工法》被评定为2010年度湖南省省级工法,工法编号:HNJSGF79-2010。

2011年9月,中华人民共和国住房和城乡建设部发布《关于公布2009-2010年度国家级工法的通知》建质[2011]154号,《套管换热器倒装法施工工法》被评定为2009-2010年度国家二级工法。 2100433B

多套管换热器内穿法安装施工工艺

多套管换热器内穿法安装施工工艺

多套管换热器内穿法安装施工工艺

在某多套管换热器改造施工过程中,结合设备特点和施工环境状况,通过对不同施工工艺的比较分析,选择了一种劳动强度低、施工效率高的内穿法施工工艺。并对施工过程中的关键工艺步骤进行详细介绍。

【学员问题】套管换热器?

【解答】套管换热器由直径不同的两根标准管组成的同心套管为基体,内管用U形弯头连接,外套管直管连接,整个蛇形套管固定在支架上,如图5-18所不。套管换热器每一段直套管简称为一程,冷、热流体分别流过内管和环形通道,并在其中实现热交换。如内管通过需加热的天然气,外管通过蒸汽,它在结构上很有利于形成完全的逆流方式传热。

外管与内管的连接有可拆和不可拆两种方式。为了使内外管之间的环形空间即蒸汽通道能进行清洗、检修,以及防止内外管之间由于温差所引起的热应力,常使内外管之间的连接一端采用不拆式,另一端采用可拆式。

套管换热器结构简单,制造、拆装方便,管程可流通高压介质,天然气流通内管可以采用与集输管线相同材质和相同直径的管子,因而在天然气集输系统应用较多。但该设备管接头多,容易泄漏,环形通道难于清洗,制造成本高,单位传热面积的金属耗量大,对于大容量的换热器更显得笨重和不经济。因而其适合于传热面积较小(10~12㎡)和流量不大的场合。

以上内容均根据学员实际工作中遇到的问题整理而成,供参考,如有问题请及时沟通、指正。

转炉倒装法是将炉壳扣置(炉口在下)于安装位置的地面上,将托圈翻转180°并就位,连接长轴和传动装置,把炉壳上提与托圈连接。倒装法解决了正装法要求巨大吊升高度的难题,也不需液压顶升移入法必备的、耗资巨大的转炉安装台车。下面一某施工企业用倒装法安装210t转炉为例说明此种吊装工艺。210t转炉为拆迁设备,异地安装,炉壳直径Ф8.16m,高10.6m,质量206t;托圈直径Ф9.96m,高2.5m,质量157t;长轴和二次减速装置质量115t;炉壳与托圈用板式装置连接。

由两根直径不同的同心直管组成,其中流体走管内、工作介质走环隙的套管换热器。