镗滚头镗滚压头的工作原理文献

滚轮料机工作原理及其优缺点

滚轮料机工作原理及其优缺点

滚轮料机工作原理及其优缺点

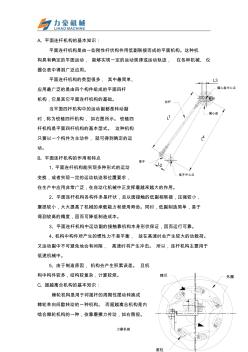

力豪机械 A、平面连杆机构的基本知识: 平面连杆机构是由一些刚性杆状构件用低副联接而成的平面机构。这种机 构具有确定的平面运动, 能够实现一定的运动规律或运动轨迹, 在各种机械、仪 器仪表中得到广泛应用。 平面连杆机构的类型很多, 其中最简单、 应用最广泛的是由四个构件组成的平面四杆 机构,它是其它平面连杆机构的基础。 当平面四杆机构中的运动副都是转动副 时,称为铰链四杆机构, 如右图所示。铰链四 杆机构是平面四杆机构的基本型式。 这种机构 只要以一个构件为主动件, 就可得到确定的运 动。 B、平面连杆机构的作用和特点 1、平面连杆机构能实现多种形式的运动 变换,或者实现一定的运动轨迹和位置要求, 在生产中应用非常广泛,在自动化机械中正发挥着越来越大的作用。 2、平面连杆机构各构件多是杆状,且以面接触的低副相联接,压强较小, 磨损较小,大大提高了机械的承载能力和使用寿命。同时,低副制造简单

螺纹滚压工艺原理分析及方法改进

螺纹滚压工艺原理分析及方法改进

螺纹滚压工艺原理分析及方法改进

针对企业在大批量生产六角头螺栓、双头螺柱等带有螺纹的零件时,使用滚丝机进行滚压加工能加大生产效率。介绍了螺纹滚压工艺原理、螺纹的啮合条件和运动过程,分析了滚压操作要领和产生故障的原因。经过多次试验得出,各种材料在滚压前应加工的中径尺寸以及滚压过程中易出现的问题及处理方法,为实际生产提供参考依据。