铁合金浇铸(ferroalloy casting)

绝大多数品种的铁合金生产为火法冶金过程。除铝热法、钨铁和真空固态脱碳法还原产品之外,铁合金的火法冶金过程最终都得到液态的铁合金。除粒化外,浇铸是将液态铁合金变成固态铁合金最常用的方法。其所用的设备多为铁水包、锭模、浇铸机等。

浇铸方法 按所用设备的不同,铁合金浇铸有地坑(场地)浇铸、锭模浇铸和浇铸机浇铸3种方法。

地坑(场地)浇铸法 在一个特殊构造的地坑内完成铁合金的浇铸。地坑的底部和侧壁,预先铺好与所浇铸的合金有类似成分的固体合金,然后注入液态合金,并使之尽可能覆盖整个地坑,形成薄薄的一层,铁水即迅速凝固。凝固后的铁合金,经过一定时间的冷却之后,其上可以再次注入液态合金。如此多次浇铸,使整块合金厚度达到1200~1800mm,充满整个地坑。采用地坑浇铸法时,在浇铸场地内至少应有两个地坑,轮流使用。一个地坑进行浇铸,另一个进行取铁和浇铸的整理准备工作。地坑浇铸法的特点是劳动生产率高,不消耗锭模,生产费用低,但其劳动条件较差。

锭模浇铸法 在一组或一个个锭模中进行铁合金的浇铸。所浇铸的合金品种和冶炼设备容量的不同,所用锭模的大小和材质也不同。锭模在使用前要进行预热并喷洒涂料,受冲刷严重的部位还要垫上与所浇铸的合金有类似成分的铁合金(垫铁)。铁水注入锭模的速度和方法也是不同的,例如硅铁采用分层多次浇注,中碳锰铁、电炉金属锰采用盖渣浇铸(渣铁同时注入锭模,熔渣浮在上面,形成渣盖)。合金凝固并经过一段时间的冷却之后,取出合金锭。锭模在做好喷洒涂料和垫铁等准备工作之后,可再次投入使用。锭模浇铸法的特点是灵活性大,适应任何品种铁合金的浇铸,劳动条件较好,但其劳动生产率较低,费用较高。中国多采用这种方法。

浇铸机浇铸法 在浇铸机内完成备模、注入合金、脱模等整个浇铸过程的所有工序。盛满液态铁合金的铁水包,用桥式起重机或铁水包倾翻装置将铁水连续缓慢倒出,经过流槽注入移动式的锭模,合金在锭模中凝固成锭,待其温度自然(或辅以喷水)冷却降至一定程度之后,锭模倾翻倒出合金锭(脱模)。空锭模经过喷洒涂料并铺垫一些合金底料后重新使用。浇铸机浇铸法的特点是生产率高,劳动条件好;但其投资大、生产费用也大。

浇铸方式 按其工艺位置的不同,铁合金浇铸有直接浇铸和铁水包浇铸两种方式。直接浇铸是从电炉出铁口流出液态铁合金,经渣铁分离后,直接流入浇铸地坑、锭模或浇铸机内完成浇铸工作。其优点是中间操作环节少,金属收得率高,生产费用低;缺点是对出铁操作要求严格,需保持铁水流量稳定且应达到渣铁分离良好。铁水包浇铸则是从电炉出铁口放出的合金先盛入铁水包内,然后将铁水包通过起重运输设备运至适当位置进行浇铸。这种浇铸方式的优点是对出铁操作要求不严格,甚至渣铁分离也可在铁水包内进行,浇铸位置可根据需要而改变;其缺点是中间操作环节多,生产费用高。中国通常采用这种方式。

铁水包 在非直接浇铸方式中,用于盛放、运输液态合金的设备。此外,它还经常起渣铁分离的作用,即合金与熔渣从出铁口放出之后流入铁水包内,合金因比重大而留在包内,熔渣则上浮并从溢渣口溢出。有时还在铁水包内进行炉外精炼。盛放各种液态铁合金的铁水包,主要有两类,即有衬铁水包和无衬铸钢铁水包。

有衬铁水包 由包体和内衬两部分组成。包体是一钢结构体,由包壳、耳轴、浇铁口和溢渣口等组成。包壳由普通钢板焊制。用于吊运铁水包的耳轴铆固在包壳上。浇铁口和溢渣口则直接焊在包壳上,并大都位于铁水包的上部;有的铁水包将浇铁口和溢渣口合并在一起。设在铁水包上部的浇铁口和溢渣口实际上是一短流槽。熔渣或合金通过此流槽溢流入渣罐内或进行浇铸。锰硅合金和硅铬合金铁水包的浇铁口常常装在外壳侧壁的最下端。因为这一类铁合金在铁水包内较长时间镇静后,将有碳化硅(SiC)从合金中析出并上浮,从而使铁水包内下层合金中的碳含量降低。在下端装设浇铁口,可以做到分层浇铸,得到不同碳含量的产品。同时可保证上浮到渣中的SiC不会被金属再次吸收。设在铁水包侧壁下端的浇铁口,其外侧有一插板,插板下有一小短流槽。在盛接铁水之前,浇铁口先用耐火材料封死并用插板挡住,以防因铁水压力过大造成"漏包"事故。浇铁前取下插板,去掉封堵浇铁口的耐火材料,铁水即流出。改变铁水包的倾翻速度或倾角(适用于带下浇口的铁水包),可以调节浇铸速度。

铁水包内衬一般由3层组成。最外层(即与铁水包包壳直接接触的一层)是隔热层,其作用是保温和防止包壳变形,一般采用耐火纤维毡或石棉板衬筑。第2层是保护层,其作用是当工作层被蚀薄时防止漏穿事故,一般采用黏土砖砌筑。最内一层是工作层,根据所盛接合金的不同,采用不同材质的耐火材料。多数品种铁合金用的铁水包工作层为黏土砖内衬,硅钙合金采用碳质材料内衬,中、低碳铬铁和微碳铬铁则采用镁砖内衬。

新砌筑的铁水包,在使用前需用煤气、焦炭或木料进行烘烤。烘烤后的铁水包,除去内衬中的水分,以减少爆炸危险,并避免向合金中侵入氢。且烘烤后的铁水包内衬形成一个整体,可提高其耐冲刷、耐侵蚀的性能,延长使用寿命。

无衬铸钢铁水包 使用前先在包内挂上一层炉渣,作为铁水包的内衬,然后再盛接铁水。所挂炉渣要求熔点高、不会因与合金发生反应而造成合金的污染。一般来讲,中、低碳锰铁、低碳和微碳铬铁等多采用无内衬的铸钢铁水包,高碳铬铁因其炉渣熔点高也可使用这种铁水包。其结构由包体和耳轴两部分组成。包体上带有溢渣口。铸钢包体的壁厚通常不小于50~80mm。壁厚过小则包体容易变形难以保证其坚固性,同时挂渣层的厚度也薄,使用将不安全。耳轴直接铸在包体内,其位置应高于包重心200mm左右,以保证铁水包吊运过程中的稳定。

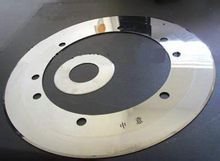

锭模 用于容盛液态铁合金并使之在其中凝固成合金锭的器具。铁合金作为炼钢的脱氧剂和合金添加剂,使用时一般是以块状(个别品种以粉剂或芯线状态)加入盛钢桶内的。因而对铁合金锭的要求主要是化学成分均匀、致密、夹杂物少,便于加工成所需的块度或细粉状。不同品种的铁合金,其凝固温度不同,凝固后的结晶组织转变也不同,铁合金锭的机械性能相差很大。为了得到便于加工的铁合金锭,需采用不同材质、不同模铁比的锭模,以达到不同凝固速度、不同冷却速度的效果。大体上说来,铁合金浇铸常用的锭模有3类:铸铁锭模、衬渣锭模和碳质锭模。

铸铁锭模 多呈上口为矩形的浅盆状。硅铁、微碳铬铁等锭模深度为100mm左右。这种浅锭模能使合金迅速凝固,防止化学成分偏析;还可使韧性合金增加脆性,有利于下步精整和破碎成块。锰铁、锰硅合金等采用较深些的锭模,其深度为150~200mm。锭模的宽度和长度可根据操作的方便而调整,一般为1000~3000mm。为了脱模方便,锭模内壁要有一定的斜度,一般与水平面的夹角为30。~40。。模铁比对铁水初凝和提高锭模使用寿命有很大关系。硅铁、微碳铬铁等的模铁比取10~15,高碳锰铁、锰硅合金取3~4较为适宜。铸铁锭模损坏的主要表现是其表面严重龟裂、冲刷侵蚀成深坑以至于造成脱模困难和锭模炸裂等。选择合适的材质也是提高锭模使用寿命的重要措施。铸铁中的磷会降低铸件的导热性,同时磷共晶与金属基体有不同的热膨胀系数,会增加锭模开裂倾向,故应严格控制磷含量,最好是小于0.1%。铸铁锭模表面的龟裂与模子表面的局部氧化和铸铁生长(由于铸铁结晶组织转变而使其体积增大,同时结构也变得疏松)有关系。铸铁中保持硅含量为1.4%~1.9%和加入少量的铬(如0.2%~0.5%),能提高锭模受热抗氧化的能力和降低铸铁生长速率,从而减少锭模内表面的龟裂,提高锭模使用寿命。此外,在操作上注意控制合金的浇铸温度、锭模自身温度,做好喷刷涂料和局部垫铁工作,都有利于提高锭模的使用寿命。有的厂家采用拼装式铸铁锭模。这种锭模便于制造,可部分更换其中已严重损坏的铸件是它的优点。

衬渣锭模 在铸铁或铸钢的锭模内衬上一层炉渣而成。在衬渣锭模内,注入金属和熔渣,成为盖渣浇铸。这样浇铸的铁合金,凝固较慢,凝固后冷却也较慢,可减少易碎合金的脆性和气体含量,可减少10mm以下金属碎屑的数量,有利于提高合金的质量和收得率。铁中、低碳锰铁、电炉金属锰等铁合金,特别适于采用衬渣锭模进行浇铸。

碳质锭模 由加工炭块拼装或用电极糊捣固烧结而成。炭块拼装锭模的四周用角钢固定炭块,炭块之间的缝隙用电极糊或耐火泥填塞;电极糊捣固烧结锭模,是在预先做好的钢板容器内砌黏土砖,然后捣固电极糊,并用木柴进行焙烧。炭质锭模用于不怕合金增碳而又希望有较低凝固速度和冷却速度的铁合金的浇铸。

浇铸机 有带式和环式两种类型。带式浇铸机与生铁铸块用的铸铁机基本相同,仅链带长度和锭模形状、尺寸稍有差别;环式浇铸机由铁水包倾翻装置及可倾流槽、锭模及其旋转盘、翻模装置、喷浆装置和粉合金料铺垫装置等组成。整个环式浇铸机集中在一个控制室内进行操作。控制室下面是向各装置提供压力油的动力站。此外,在浇铁区还设有排烟装置,以改善劳动条件。环式浇铸机的生产率比带式机稍低,但浇铸速度和脱模时间可任意调整,而且占地少、投资小,适合于大型铁合金电炉车间的产品浇铸。浇铸机的应用可使整个铁合金浇铸作业实现机械化,从而提高劳动率并改善劳动条件。