铁水喷粉脱硫 (desulphurization of hotmetal by injection)

以惰性气体或压缩空气为载气向铁水中喷射脱硫粉剂,以降低铁水含硫量的铁水预脱硫方法。粉剂与载气形成的流态化流股高速射入熔体,混合、搅拌条件充分,为铁水与粉剂间的物理化学反应提供了良好的动力学条件,故脱硫迅速有效。这种工艺设备简单、投资少、操作灵活、处理铁水量大且维修方便,故在各国得到了广泛应用。

本法的工业性试验始于1940年,但实用则是20世纪60年代以后发展起来的。

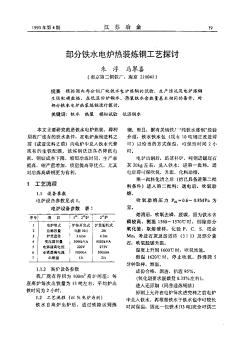

原理 喷粉脱硫反应是在铁水--熔渣界面进行的。脱硫粉剂借助插入式喷枪高速喷入铁水中后,由于流股的强烈搅拌作用,铁水与粉剂迅速反应,生成的富硫熔渣因密度小而上浮,经过一段时间即可用专门的除渣装置将其排除。射流与铁水的相互作用如图1所示。

根据射流在金属熔池内的流体力学、物理化学和传热传质等方面的特点不同,可在反应器内大致形成如下几个区域:

(1)气粉射流区:它是由动能较大的气粉流从喷嘴喷出时排开金属液而形成的,但在其中也会卷入一些金属液滴和渣滴。

(2)粉粒侵入区:它在气粉射流区的下部,是由动能较大的粉粒侵入金属液而形成的。

(3)气体液体卷流区:气泡上浮时带动金属液体运动,在这里发生强烈的传质过程和搅拌作用。

(4)气泡逸出区:它是由上浮的气泡排开熔池表面的渣层而造成的。

(5)渣层:熔池表面有渣覆盖的部分。

(6)金属液水平流区:气--液流上升到顶面以后,气体逸出后液体形成表面流呈放射状向四周散开,在这里发生熔渣一金属界面的传质过程。

(7)循环区:水平流在熔池壁面附近向下流动,在熔池下部又向中心流动,再次被气液流抽引而发生循环运动。喷射后形成的大量气泡,产生"气泡泵"作用,铁水被不断抽引、提升,而粉剂则在此过程中与铁水相互接触并完成脱硫反应,然后成渣上浮,使铁水得以净化。

工艺方法 最常见的喷粉脱硫方法是瑞典斯堪的纳维亚喷枪公司于1972年研制的SL法。此外,1969年德国奥古斯特蒂森冶金公司(August Thyssen-Hutte AG)开发的ATH法和新日本钢铁公司1971年开发的混铁车顶喷粉脱硫法,即TDS法也是有代表性的喷粉脱硫方式。喷粉脱硫法除用于混铁车外也常用于敞口铁水罐的脱硫处理。

SL法 主体装置是喷粉罐,粉剂从贮料仓引入喷粉罐。氮气(也可用其他惰性气体或压缩空气)通过三条管路送气:一是从喷粉罐顶部送入,目的在于维持足够顶压迫使粉料下移排出(小型罐亦有将此系统取消的);一是作为松动气(流化气)由装设在罐下部的流化器引入(流化器由微孔塑料或多孔金属板制成),目的在于维持粉剂呈局部流态化状态,以保证粉剂稳顺地从喉口流出:一是助吹(引射)气,旨在消除输送脉冲,同时也可增加喷射气流的搅拌能,以强化脱硫反应。粉剂的喷出量一般通过电子秤及时显示。喷枪可采用中空钢管,外套耐火材料袖砖或采用整体喷枪,整个系统多处设有压力、流量的控制装置及显示仪表。此法的优点是设备简单、投资少、操作方便、使用灵活,故问世后很快在各国推广开来,成为应用最多的喷粉脱硫方式。

ATH法 在265t混铁车内斜插一根内径为2.5cm的喷枪,枪表面涂上耐火材料,每分钟吹入108kg碳化钙系复合脱硫剂,处理时间约8min。输送气体压力为0.6MPa。喷枪倾斜角为60。 ,粉剂浓度约为40~60kg/m3 。

TDS法 在250t或300t混铁车内垂直插入一支内径为2.5cm的双孔喷枪,插入深度为1.0~1.5m,喷枪外面裹有耐火材料。处理时间为10min,供粉速度为40~70kg/min。用N2 输送,气体流量5~10m3 /min,粉剂浓度约为8~10kg/m3 。

工艺操作与条件 喷粉脱硫的操作程序是先送气、粉,再将喷枪插入铁水并达到指定深度,到规定时间(料将送完)时提枪,枪离液面后即刻停止送气(但停气不可超前,否则会灌枪)。然后静止数分钟,使反应充分进行并使脱硫产物成渣上浮,最后除渣。常用的脱硫剂有石灰、碳化钙、苏打粉、金属镁4类(见铁水脱硫剂)。这几种粉剂的脱硫能力均很强,处理一般炼钢铁水,在反应平衡时铁水含硫均可满足任何低硫钢种的炼钢要求。但实际上处理过程受各种动力学条件制约,使脱硫效果受到很大影响。由于脱硫属二相反应,因此在工艺操作中加强搅拌,改善铁水中硫扩散条件,扩大反应界面,设法延长脱硫剂与铁水接触路径与时间以及使脱硫剂与喷吹气体分离等措施,都有助于提高脱硫效率。

脱硫剂种类及性状 对碳化钙来说,多数学者认为其脱硫反应的限制性环节是铁水中硫通过铁水侧的边界层向CaC2 颗粒表面扩散,即液相扩散。因此,加强搅拌和细化颗粒(但也不可过细,一般在0.1mm左右为宜)可改善脱硫效果。加入反应促进剂也是提高CaC2脱硫率的有效手段。常用的促进剂是石灰石粉。在高温下石灰石按CaCO3→CaO+CO2↑,CO2 +C=2CO↑反应生成气泡,不仅加强了铁水搅拌,促进铁水中硫向脱硫剂微粒扩散,同时使载气的气泡分裂、释放出被封闭在气泡中的脱硫剂,又能防止脱硫剂凝聚,进一步增大反应界面,由此可使CaCO3 利用率提高约1倍。此外,CaCO3 分解形成的细小、多孔的活性CaO也有很强的脱硫能力。

CaO(石灰的主成分)有较强脱硫作用,但在铁水含硅条件下,易形成高熔点2CaO·SiO2 致密薄壳限制其内部CaO继续脱硫,致使CaO利用率只达5%~12%。在石灰中添加萤石(主成分CaF2 )可降低CaO熔点,且阻止2CaO·SiO2 的形成,故对改善脱硫有利。但CaF2 本身的脱硫作用很小,过多引入势必使有效CaO量减少,因此其量应随石灰含SiO2 多少而增减。此外,含CaF2 渣对罐衬有侵蚀作用,且含caF2 渣黏度低,不易扒净,故添加量一般不宜超过15%;碳粉能使反应界面保持还原性气氛,有利于脱硫反应的进行.加少量金属铝,在石灰颗粒表面会形成低熔点的CaO--Al2O3--FeO系熔渣层,S 2- 容易通过此层进一步与内部活度大的CaO反应,故有利于提高石灰利用率;石灰粉中配加一定量石灰石粉,也会大大改善脱硫效果,故多用CaO~Al,CaO--CaF2--C系或CaO--CaCO3--CaF2 --C系复合粉剂。由于配加石灰石时其热分解放出气体可能引起喷溅且使铁水降温,在确定其配比时应予考虑。石灰粒度亦有适宜范围。粉细则表面积大,有助于加速脱硫反应;但过细则易吸潮影响喷吹性能,同时超细微粒易被裹在气泡中带走,反而不利脱硫。图5示出了日本川崎钢铁公司300t混铁车试验结果。脱硫剂配比为石灰:石灰石:碳粉:萤石=60:25:12:3。采用3种粒度:-28目,-60目,-200目。由图可见,粒度适当(-60目)时脱硫率最高。

绝热保温型铁水罐的应用

绝热保温型铁水罐的应用

部分铁水电炉热装炼钢工艺探讨

部分铁水电炉热装炼钢工艺探讨