第1章 6S基础知识认知 1

1.1 6S的来源 2

1.2 什么是6S 2

1.2.1 整理——SEIRI 2

1.2.2 整顿——SEITON 3

1.2.3 清扫——SEISO 3

1.2.4 安全——SAFETY 4

1.2.5 清洁——SEIKETSU 4

1.2.6 素养——SHITSUKE 4

1.3 推行6S的成效 4

1.3.1 提升公司形象 5

1.3.2 营造团队精神 5

1.3.3 减少浪费 5

1.3.4 保障品质 5

1.3.5 改善情绪 5

1.3.6 提高效率 6

1.4 6个S之间的关系 7

1.5 6S的推进要点 7

1.6 6S推行的四个阶段 8

第2章 6S推进的关键事项 11

2.1 对企业的现状进行诊断 12

2.1.1 自我评估与诊断标准 12

2.1.2 诊断检查表 13

2.1.3 现场诊断的结果分析 17

【范本01】6S现状诊断报告 17

2.2 成立推行组织 19

【范本02】6S管理推行承诺书(部门负责人) 20

【范本03】6S管理推行承诺书(推行小组成员) 21

【范本04】6S管理项目推行责任状(项目负责人) 21

2.3 制订6S推行计划 22

2.3.1 初次推行计划 22

【范本05】华工高理公司6S推行进度计划(甘特图) 23

2.3.2 循环推行计划 24

【范本06】6S管理持续推行计划表(每季度一次循环) 24

2.4 宣传造势、教育训练 25

2.4.1 活动前的宣传造势 25

【范本07】6S活动标语集锦 26

【范本08】6S系列标语/横幅/袖章制作清单 27

2.4.2 活动中的宣传 30

2.4.3 教育训练与考核 31

2.5 建立6S活动样板区 32

2.5.1 开展样板区6S活动的程序 32

2.5.2 样板区的选择 33

2.5.3 样板区的活动重点 34

2.5.4 样板区6S活动效果确认及总结报告 34

2.6 全面推进6S活动 35

2.7 6S活动日常检查与评比活动 35

2.7.1 检查与评比的活动方式 35

2.7.2 制定检查评分标准 36

【范本09】办公区6S检查评分标准表 36

【范本10】车间6S检查评分标准表 37

2.7.3 实施检查 38

2.7.4 检查后的处理 39

2.7.5 评比分析报告 40

【范本11】××××年度各车间6S检查内容汇总及简析 40

2.7.6 评比结果的运用 40

2.8 6S活动评审 41

2.8.1 制定6S审核评分标准 41

【范本12】办公区6S内审评分标准 41

【范本13】作业区6S内审评分标准 45

2.8.2 制定内部审核评分表 50

【范本14】车间6S内审评分表 50

【范本15】办公室6S内审评分表 52

2.8.3 实施审核 54

【范本16】现场6S不符合项图片示例 55

2.8.4 实施状况跟踪 56

【范本17】6S纠正及预防措施通知 57

【范本18】6S跟踪检查报告示例 58

【范本19】6S改善方案及执行报告 58

2.9 定期调查以调整方向 59

2.9.1 调查方式 59

【范本20】6S推行调查问卷 60

2.9.2 要出具调查报告 61

【范本21】6S推行调查问卷统计分析报告(模板) 61

第3章 6S推进的常用手法 63

3.1 寻宝活动 64

3.1.1 寻宝活动的游戏规则 64

3.1.2 寻宝活动的开展步骤 64

3.2 定点摄影法 66

3.2.1 适用活动 67

3.2.2 怎样进行定点摄影 67

3.2.3 定点摄影的运用要领 67

【范本22】某公司定点摄影方案及推行方法 68

3.3 红牌作战 70

3.3.1 适用活动 70

3.3.2 红牌作战的对象 70

3.3.3 红牌作战的实施程序 71

3.4 定置管理 74

3.4.1 定置管理的类别 75

3.4.2 定置管理步骤 75

3.4.3 定置实施 79

3.4.4 定置管理标准化 80

3.5 油漆作战 84

3.5.1 油漆作战的几个实施步骤 84

3.5.2 刷油漆的流程与方法 85

3.5.3 地板的油漆作战要领 87

3.6 标志大行动 91

3.6.1 标志的对象 91

3.6.2 标志行动的操作步骤 91

3.6.3 标志的统一 96

【范本23】某企业6S活动标识牌样板 97

【范本24】某企业标志牌的制作标准 101

3.7 目视管理 102

3.7.1 目视管理三个要点 103

3.7.2 目视管理三种水平 103

3.7.3 目视管理的主要工具 104

3.8 看板行动 110

3.8.1 看板的形式 110

3.8.2 不同管理层次使用的管理看板 110

3.8.3 不同管理内容的常见看板 111

3.8.4 看板的设计 112

【范本25】看板设计示例 113

3.8.5 看板的整理、整顿 116

第4章 1S——整理(SEIRI)的推进要点 119

4.1 确定整理的三个判断基准 120

4.1.1 要与不要的基准 120

【范本26】某企业废弃与不要的基准 120

4.1.2 保管场所基准 121

【范本27】物品的使用频率与保管场所 122

4.1.3 废弃处理基准 122

4.2 做好教育工作 122

4.3 现场检查 123

4.4 清除非必需品 124

4.4.1 什么是必需品和非必需品 125

4.4.2 清理非必需品的着眼点 125

4.4.3 非必需品的判定 126

4.4.4 处理非必需品 127

4.5 每天循环整理 128

4.6 设置固定整理日 128

【范本28】某企业整理标准表 129

4.7 对整理进行评估 129

【范本29】纠正及预防措施通知 132

第5章 2S——整顿(SEITON)的推进要点 133

5.1 做好定位工作 134

5.1.1 定位的要点 134

【范本30】物料清单、使用频率及位置登记表 134

5.1.2 各类物品的定位要点 135

5.2 做好定品工作 137

5.3 做好定量工作 138

5.4 做好标示 138

5.5 各类物品的整顿要领 139

5.5.1 工具类整顿 139

5.5.2 设备的整顿 141

5.5.3 机台、台车类整顿 141

5.5.4 配线、配管的整理、整顿 142

5.5.5 材料的整顿 142

5.5.6 备品、备件的整顿 143

5.5.7 润滑油、作动油等油类整顿 144

5.5.8 清扫用具的整顿 144

5.5.9 消耗品类的整顿 146

5.5.10 危险品的整顿 147

5.5.11 在制品的整顿 148

5.5.12 公告物的整顿 148

5.5.13 仓库的整顿 150

5.5.14 办公室的整顿 151

5.6 对整顿进行评估 151

【范本31】6S纠正及预防措施通知 154

第6章 3S——清扫(SEISO)的推进要点 155

6.1 准备工作要做足 156

6.1.1 安全教育 156

6.1.2 设备常识教育 156

6.1.3 技术准备 156

6.2 决定清扫担当者 156

6.3 建立清扫基准和制度 158

【范本32】设备清扫点检基准表 158

【范本33】设备清扫部位及要点 159

【范本34】办公室部门清扫行动标准 160

6.4 以正确的方法进行清扫 161

6.4.1 清扫地面、墙壁和窗户 161

6.4.2 清扫设备 162

【范本35】某企业设备点检表 162

6.5 整修在清扫中发现有问题的地方 163

6.6 查明污垢的发生源 164

6.6.1 污染、泄漏产生的原因 164

6.6.2 污染发生源调查 164

6.6.3 寻求解决对策 165

6.7 清扫的检查与鉴定 166

6.7.1 清扫的检查点 166

6.7.2 检查的方法—白手套检查法 167

6.7.3 填写清扫检查表 168

6.7.4 发出纠正及预防措施通知 170

【范本36】5S纠正及预防措施通知 170

第7章 4S——安全(SAFETY)的推进要点 171

7.1 将安全责任落实到位 172

【范本37】安全生产第一责任人任命书 172

【范本38】部门主管安全生产责任书 173

【范本39】领班、班组长安全生产责任书 174

【范本40】员工安全生产责任书 175

7.2 开展安全教育 176

7.2.1 安全教育的目标 176

7.2.2 安全教育的内容 176

7.2.3 安全教育的方法 177

7.3 做好安全识别 178

7.3.1 安全色 179

7.3.2 安全标志 179

7.3.3 补充标志 182

7.4 服装、劳保用品 183

7.4.1 劳保用品的种类 183

7.4.2 劳动保护用具的严格管理 185

【范本41】劳保用品发放和使用管理规定 185

7.5 确保机械设备的安全 190

7.5.1 机械、设备的安全化 190

7.5.2 从根本上解决安全化 190

7.5.3 安全装置 190

7.5.4 机械设备安全化的要点(防止五种恶性灾害事故) 191

7.6 保证作业环境的安全 191

7.6.1 创造舒适的作业环境 191

7.6.2 安全彩色和标志 192

7.6.3 工作场所的明亮度 192

7.7 消防安全 192

7.7.1 配备基本的消防设施 192

7.7.2 对消防器材进行定位与标志 196

7.7.3 定期组织员工进行消防培训和消防演习 198

7.8 配备急救药箱 199

7.9 对危险源进行识别与控制 199

7.9.1 企业中存在危险源的业务活动及场所 199

7.9.2 危险源识别的对象 200

7.9.3 危险源识别的方法 200

7.9.4 危险源的评价 201

【范本42】某企业工业安全隐患风险评价表 201

7.9.5 危险源的控制 202

7.10 开展安全检查 203

7.10.1 建立完善的检查体系 203

7.10.2 检查频次 203

第8章 5S——清洁(SEIKETSU)的实施 205

8.1 对前4S进行检查 206

8.1.1 检查的标准与重点 206

8.1.2 检查的实施 211

8.1.3 不符合的改善 217

【范本43】6S常见问题整改备忘表 218

8.2 坚持实施5分钟6S活动 221

8.2.1 生产现场5分钟/10分钟6S活动内容 221

8.2.2 办公室5分钟/10分钟6S活动内容 222

8.3 6S目视化 223

8.3.1 透明化 223

8.3.2 状态的量化 223

8.3.3 状态视觉化 224

8.4 适时深入培训 224

第9章 6S——素养(SHITSUKE)的实施 227

9.1 继续推动前5S活动 228

9.2 制定相关的规章制度并严格执行 228

9.3 制定员工素养活动手册 229

【范本44】员工素养活动手册 229

9.4 加强员工教育培训 242

9.4.1 岗前培训 242

9.4.2 在岗培训 243

9.5 开展各种提升的活动 243

9.5.1 早会 243

【范本45】每日早会管理制度 244

9.5.2 征文比赛 245

【范本46】关于开展6S征文大赛的通知 245

9.5.3 6S知识竞赛活动 246

【范本47】“6S”知识竞赛活动方案 246

9.5.4 6S之星评选活动 247

【范本48】“6S之星”评选方案 248

第10章 事务部门的6S推行 251

10.1 文件的6S 252

10.1.1 确定文件管理流程 252

10.1.2 一个部门一套文件 252

10.1.3 抽屉的管理 252

10.1.4 文件的保管方式 253

10.1.5 统一纸张尺寸 254

10.1.6 统一文件夹的形式 254

10.1.7 文件夹的整理方法 255

10.1.8 文件夹夹脊的标志 256

10.1.9 文件的日期 256

10.2 空间的6S活动 257

10.2.1 拆掉各个办公室之间的间壁(隔墙) 257

10.2.2 办公桌面的管理 257

10.2.3 节约空间—共用办公桌 258

10.2.4 文件柜的整理 258

10.2.5 设置暂时放置场所 259

10.2.6 储物柜的管理 259

10.2.7 设置雨伞放置场所 259

10.2.8 公共区域管理 260

10.3 办公用品的6S 261

10.3.1 办公桌内文具的整理、整顿 261

10.3.2 办公用品减少活动 263

参考文献 2642100433B

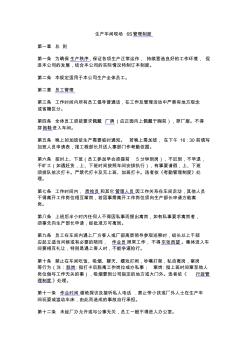

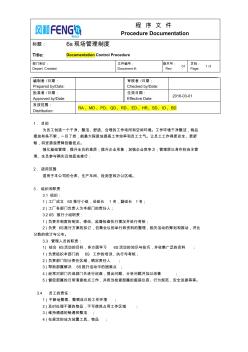

生产车间现场6S管理制度

生产车间现场6S管理制度

现场6S管理制度

现场6S管理制度