LED面板灯及其制造方法专利目的

《LED面板灯及其制造方法》的目的之一是提供一种LED面板灯,发光面出光均匀,产品品质好,不易产生漏光、光斑和暗影,产品一致性好,组装调试方便,良品率高,生产效率高。

LED面板灯及其制造方法技术方案

一种LED面板灯,包括边框、LED灯条、扩散板、导光板、反射层和背板,所述边框由两个第一边框型材条和两个第二边框型材条通过四个角连接件拼接形成,两个第二边框型材条相对设置,所述第一边框型材条形成有第一插孔;所述第二边框型材条包括型材主体,型材主体内形成有第二插孔,型材主体的上部和下部分别向边框内侧延伸形成第一延伸边和第二延伸边,第一延伸边的底部形成有第一上台阶面、第二上台阶面和第三上台阶面,第一上台阶面低于第二上台阶面,第二上台阶面低于第三上台阶面,第二延伸边的顶部形成有第一下台阶面、第二下台阶面和第三下台阶面,第一下台阶面高于第二下台阶面,第二下台阶面高于第三下台阶面,第一下台阶面和第一上台阶面上下对应从而两者之间形成夹持空间,第二下台阶面和第二上台阶面上下对应从而两者之间形成定位空间,第三下台阶面和第三上台阶面上下对应从而两者之间形成灯条槽,夹持空间、定位空间和灯条槽从边框内侧向外依次设置;所述LED灯条插设在所述灯条槽内,LED灯条的背面贴着型材主体,LED灯条的正面固定LED灯,LED灯条正面的两头各连有一定位块,定位块的背面设有定位凸起,定位凸起与设在LED灯条正面的定位孔插接定位,定位块紧配合固定在所述定位空间中;所述角连接件具有第一插接臂和第二插接臂:第一插接臂的根部与第二插接臂连接,第一插接臂的头部插入第一边框型材条的第一插孔,并且,第一插接臂的顶部与第一插孔的顶部内壁具有至少三个不在同一直线上的接触点,第一插接臂的底部与第一插孔的底部内壁具有至少三个不在同一直线上的接触点;第二插接臂的根部与第一插接臂连接,第二插接臂的头部插入第二边框型材条的第二插孔,并且,第二插接臂的顶部与第二插孔的顶部内壁具有至少三个不在同一直线上的接触点,第二插接臂的底部与第二插孔的底部内壁具有至少三个不在同一直线上的接触点;所述扩散板、导光板、反射层和背板的左右两侧分别被两个第二边框型材条的第一延伸边和第二延伸边夹持,导光板侧边插入夹持空间并被定位块限位,所述扩散板、导光板、反射层和背板的前后两侧分别被两个第一边框型材条夹持。 作为优选,第一插接臂的根部比头部大,第二插接臂的根部比头部大。

作为优选,所述第二边框型材条的型材主体的下部向下延伸形成有第三延伸边。进一步优选,两个第二边框型材条的第三延伸边上固定安装支架,电源盒安装在相邻的第一边框型材条与第二边框型材条上。

作为优选,所述第一边框型材条与所述第二边框型材条结构相同。

作为优选,所述定位块通过两个定位凸起与LED灯条上的两个定位孔插接实现定位连接。

作为优选,所述定位块的正面设有凹槽,导光板侧边插入至定位块的凹槽内。

作为优选,所述角连接件为板材冲裁件;第一插接臂的中间向上拱起,第一插接臂拱起的顶部形成能够与第一插孔的内壁相抵的第一接触面,第一插接臂的头部设有向下翘凸的第一凸出部,第一凸出部的翘凸方向与第一插接臂的插入方向相反从而能够增加第一插接臂从第一插孔中脱出的阻力;当第一插接臂插入第一边框型材条的第一插孔时,第一插接臂的根部和第一凸出部分别与第一插孔的一侧内壁相抵,第一插接臂的第一接触面与第一插孔的另一侧内壁相抵;所述第二插接臂的中间向上拱起,第二插接臂拱起的顶部形成能够与第二插孔的内壁相抵的第二接触面,第二插接臂的头部设有向下翘凸的第二凸出部,第二凸出部的翘凸方向与第二插接臂的插入方向相反从而能够增加第二插接臂从第二插孔中脱出的阻力;当第二插接臂插入第二边框型材条的第二插孔时,第二插接臂的根部和第二凸出部分别与第二插孔的一侧内壁相抵,第二插接臂的第二接触面与第二插孔的另一侧内壁相抵。

或者优选,所述角连接件为板材冲裁件;第一插接臂的中间向上拱起,第一插接臂拱起的顶部形成能够与第一插孔的内壁相抵的第一接触面;当第一插接臂插入第一边框型材条的第一插孔时,第一插接臂的根部和头部分别与第一插孔的一侧内壁相抵,第一插接臂的第一接触面与第一插孔的另一侧内壁相抵;所述第二插接臂的中间向上拱起,第二插接臂拱起的顶部形成能够与第二插孔的内壁相抵的第二接触面;当第二插接臂插入第二边框型材条的第二插孔时,第二插接臂的根部和头部分别与第二插孔的一侧内壁相抵,第二插接臂的第二接触面与第二插孔的另一侧内壁相抵。

或者优选,所述角连接件为板材冲裁件;第一插接臂的上表面设有不在同一直线上的至少三个向上翘凸的第一凸出部,第一凸出部的翘凸方向与第一插接臂的插入方向相反从而能够增加第一插接臂从第一插孔中脱出的阻力;当第一插接臂插入第一边框型材条的第一插孔时,第一插接臂下表面与第一插孔的一侧内壁相抵,第一插接臂的第一凸出部与第一插孔的另一侧内壁相抵;所述第二插接臂的上表面设有不在同一直线上的至少三个向上翘凸的第二凸出部,第二凸出部的翘凸方向与第二插接臂的插入方向相反从而能够增加第二插接臂从第二插孔中脱出的阻力;当第二插接臂插入第二边框型材条的第二插孔时,第二插接臂的下表面与第二插孔的一侧内壁相抵,第二插接臂的第二凸出部与第二插孔的另一侧内壁相抵。

作为优选,所述角连接件的第一插接臂和第二插接臂相互垂直。

上述LED面板灯的制作方法,包括如下步骤:

1)在LED灯条的两头装上定位块,将LED灯条插入第二边框型材条的灯条槽内,LED灯条上的定位块与边框型材条上的定位空间配合定位;将扩散板、导光板、反射层和背板组合成导光板组件;在第一边框型材条的两端分别插接一个角连接件;

2)两个带有LED灯条的第二边框型材条分别套在导光板组件的左右两侧并靠紧,此时,导光板组件的侧边被第二边框型材条的第一延伸边和第二延伸边夹紧并被定位块限位从而与LED灯条上的LED灯保持间隙;

3)两个带有角连接件的第一边框型材条分别套在导光板组件的前后两侧,角连接件的第二插接臂插入第二边框型材条的第二插孔,在两个第二边框型材条保持靠紧导光板组件的同时,缩小两个第一边框型材条之间的间距直至两个第一边框型材条和两个第二边框型材条拼合固定形成边框。

LED面板灯及其制造方法改善效果

《LED面板灯及其制造方法》由于采用了以上的技术方案,设置定位块与LED灯条进行定位,再通过定位块与边框型材条上的相应结构进行紧配合定位,从而不仅确保了导光板侧入光面与LED灯条上的LED之间的间隙,而且确保了LED灯条上LED的中心高度与导光板的侧入光面的中心高度一致,也解决了2014年12月之前的技术中依靠LED灯条直接边框型材定位配合存在的要求LED电路板(灯条)加工精度高、插装困难易损坏等问题。四个边框型材条之间采用多点摩擦接触扣紧的角连接件进行拼接形成边框,结构简单,方便组装调试,确保了产品光学效果和一致性。因此,本方案的LED面板灯,发光面出光均匀,产品品质好,不易产生漏光、光斑和暗影,产品一致性好,组装调试方便,良品率高,生产效率高。

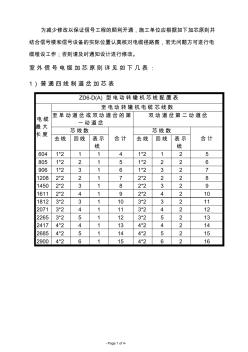

铁路信号电缆加芯原则

铁路信号电缆加芯原则

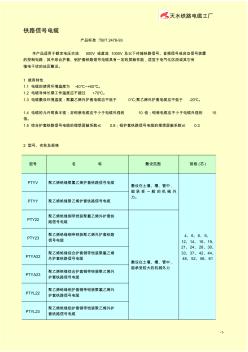

铁路信号电缆

铁路信号电缆